Термопластичное литье под давлением - это технологический процесс, в котором расплавленный термопластичный материал под давлением впрыскивается в точно обработанную металлическую форму. Пластик охлаждается и затвердевает, принимая точную форму полости. Этот высокоэффективный и экономически выгодный процесс позволяет быстро и последовательно производить большие объемы индивидуализированных деталей. Он широко используется в различных отраслях, включая автомобильную, электронную, медицинскую и потребительские товары, предлагая высокую точность, повторяемость и возможности индивидуализации.

В целом, пластмассовое литье под давлением является универсальным и важным производственным процессом, который позволяет изготавливать широкий спектр пластмассовых деталей и изделий с высокой точностью, повторяемостью и экономичностью.

Преимущества производства методом литья под давлением можно свести к следующему:

Инжекционное литье может обрабатывать высокосложные детали, обеспечивая последовательность и возможность производства миллионов почти идентичных деталей.

Инжекционное литье генерирует очень мало отходов после производства по сравнению с традиционными производственными процессами. Любые неиспользованные или выброшенные пластмассы могут быть переработаны и использованы повторно в будущем.

Инжекционное литье быстрее по сравнению с другими методами, с высокими темпами выпуска продукции, что делает его более эффективным. Каждый цикл литья обычно длится от 15 до 120 секунд, что позволяет произвести больше деталей в заданном временном интервале производства.

Операции инжекционного литья имеют относительно низкие затраты на рабочую силу по сравнению с другими типами процессов литья. Возможность производства высококачественных деталей в больших количествах помогает снизить производственные затраты за счет эффективности и результативности.

На протяжении лет прочность и долговечность пластиков значительно возросли. Современные легкие термопласты могут выдерживать даже самые суровые условия, иногда превосходя металлы в определенных ситуациях.

Инжекционное литье широко используется в автомобильной промышленности, среди многих других отраслей, для создания легких пластиковых деталей. Использование пластиковых компонентов помогает снизить вес по сравнению с металлическими частями.

Инжекционное литье предлагает гибкость в отношении используемых пластиков и возможность для производителей оригинального оборудования (OEM) настраивать выбор цветов для соответствия конкретным требованиям проекта.

Производство пластмассовых деталей большого объема, но сложной формы требует последовательного и воспроизводимого процесса для достижения точно выверенных конструкций. Процесс инжекционного литья помогает обеспечить постоянное качество, так как каждая деталь непрерывно использует одну и ту же форму, при этом в инжекционные машины внедряются современные передовые технологии в рамках непрерывного улучшения.

Широко используемый в различных отраслях промышленности, процесс литья пластмасс под давлением позволяет производить широкий спектр деталей и компонентов. Он широко применяется в потребительской электронике для точных и повторяемых деталей, в автомобильной промышленности для прочных и легких деталей, в медицинском оборудовании для точных размеров и гладких поверхностей, в бытовых товарах для быстрого и экономичного производства, в упаковке для легких, прочных и защищенных от подделок материалов, а также в промышленных компонентах для точных размеров и высоких допусков. Точность, повторяемость и экономичность этого процесса делают его ключевой технологией в современной мировой экономике.

Подготовка

Выбор материала:

Выберите подходящий пластический материал на основе необходимых свойств, таких как прочность, гибкость и теплостойкость.

Дизайн формы:

Спроектируйте полость формы так, чтобы она соответствовала желаемой форме и размерам детали. Форма должна быть точно инженерирована, чтобы обеспечить точное воспроизведение детали.

Предварительный нагрев:

Предварительно нагрейте форму, чтобы обеспечить равномерное охлаждение и затвердевание пластика.

Процесс Литья:

Плавление:

Нагревайте пластический материал до жидкого состояния. Это обычно делается в стволе машины для инжекционного литья.

инъекции:

Введите расплавленный пластик под давлением в полость формы с помощью поршня или шестерни. Давление обеспечивает полное заполнение полости пластиком.

Упаковка и удержание давления:

После первоначального введения дополнительное давление применяется к расплавленному пластикому, чтобы компенсировать любое уменьшение объема и гарантировать, что деталь полностью сформирована.

Охлаждение и Затвердевание:

охлаждение:

Позвольте пластику остыть и затвердеть в полости формы. Это можно сделать с помощью охладительных каналов в форме, через которые циркулирует вода или другие охлаждающие среды.

выброс:

Как только пластик остыл и затвердел, откройте форму и извлеките деталь из полости.

Последующая обработка:

Стрижка:

Удалите любой лишний пластик или водяные выходы с детали.

Инспекция:

Проверьте деталь на наличие дефектов, таких как трещины, искривление или неполное заполнение.

Сборка:

Если деталь является частью большего узла, она может быть kombinirovana с другими компонентами.

В Megaphis мы предлагаем полный спектр услуг по литьевому формованию. У нас есть профессиональная команда проектировщиков и производственников. Ваш заказ будет выполнен на высоком уровне нашей компанией.

Вы можете положиться на нас для предоставления точно изготовленных, высококачественных форм с минимальным сроком выполнения 20 дней. Сроки поджимают? Не стоит беспокоиться. У нас достаточно литьевых машин для быстрой обработки вашего заказа. Megaphos также имеет большой опыт в обработке большого количества форм. Мы предлагаем широкий спектр материалов и предоставляем уникальные альтернативы в соответствии с требованиями клиентов.

Megaphos предоставляет услуги инжекционного литья компаниям на протяжении многих лет. Мы сочетаем наш богатый опыт с последними технологиями в отрасли, чтобы предложить вам динамичные и экономически эффективные решения для инжекционного литья. Кроме того, у нас есть разнообразная команда дизайнеров и инженеров, состоящая из специалистов в различных областях. Это позволяет нам удовлетворять потребности многих отраслей, таких как оптические линзы, медицинская, автомобильная, мебель, продукция для детей и бытовые товары, с большим опытом.

Одна форма для инжекционного литья может использоваться для производства тысяч деталей. Работа с нами также позволяет вам получить весь спектр услуг по инжекционному литью по доступной цене без необходимости нанимать нескольких поставщиков услуг. Наша точность и короткий цикл выполнения заказа еще больше помогают снизить затраты на производство.

К счастью, как наш клиент, вам никогда не придется беспокоиться о точности. Наши CNC станки имеют погрешность около +/-0,005 мм, в то время как наши высокоточные модели CNC имеют погрешность +/-0,002 мм. Этот выдающийся результат полностью соответствует рекомендуемым значениям высокого стандарта в международной промышленности, обеспечивая безупречную гарантию точности для ваших продуктов.

Все материалы, используемые в нашем производстве, поступают от проверенных поставщиков. Каждый этап производства выполняется под наблюдением экспертов, соблюдающих нашу строгую политику качества. Только детали и прототипы, соответствующие нашим стандартам управления качеством, доставляются нашим клиентам.

У нас есть возможность производить более 300 наборов форм в год. Кроме того, Megaphos Mould создала сеть проверенных партнеров для работы с нами и дополнения нашего производственного масштаба. Поэтому для нас нет слишком больших заказов, чтобы выполнить их в срок. Мы также можем принимать малые партии заказов, потому что мы понимаем, что наши клиенты обслуживают различные рыночные сегменты.

Одна форма для инжекционного литья может использоваться для производства тысяч деталей. Работа с нами также позволяет вам получить весь спектр услуг по инжекционному литью по доступной цене без необходимости нанимать нескольких поставщиков услуг. Наша точность и короткий цикл выполнения заказа еще больше помогают снизить затраты на производство.

У нас есть профессиональная и преданная своему делу коммерческая команда, которая находится на связи 24/7 и готова ответить на все ваши вопросы в любое время. Неважно, когда и где вы столкнетесь с проблемами, вы можете связаться с нами немедленно, просто позвонив или отправив сообщение, чтобы обеспечить бесперебойное функционирование вашего бизнес-процесса.

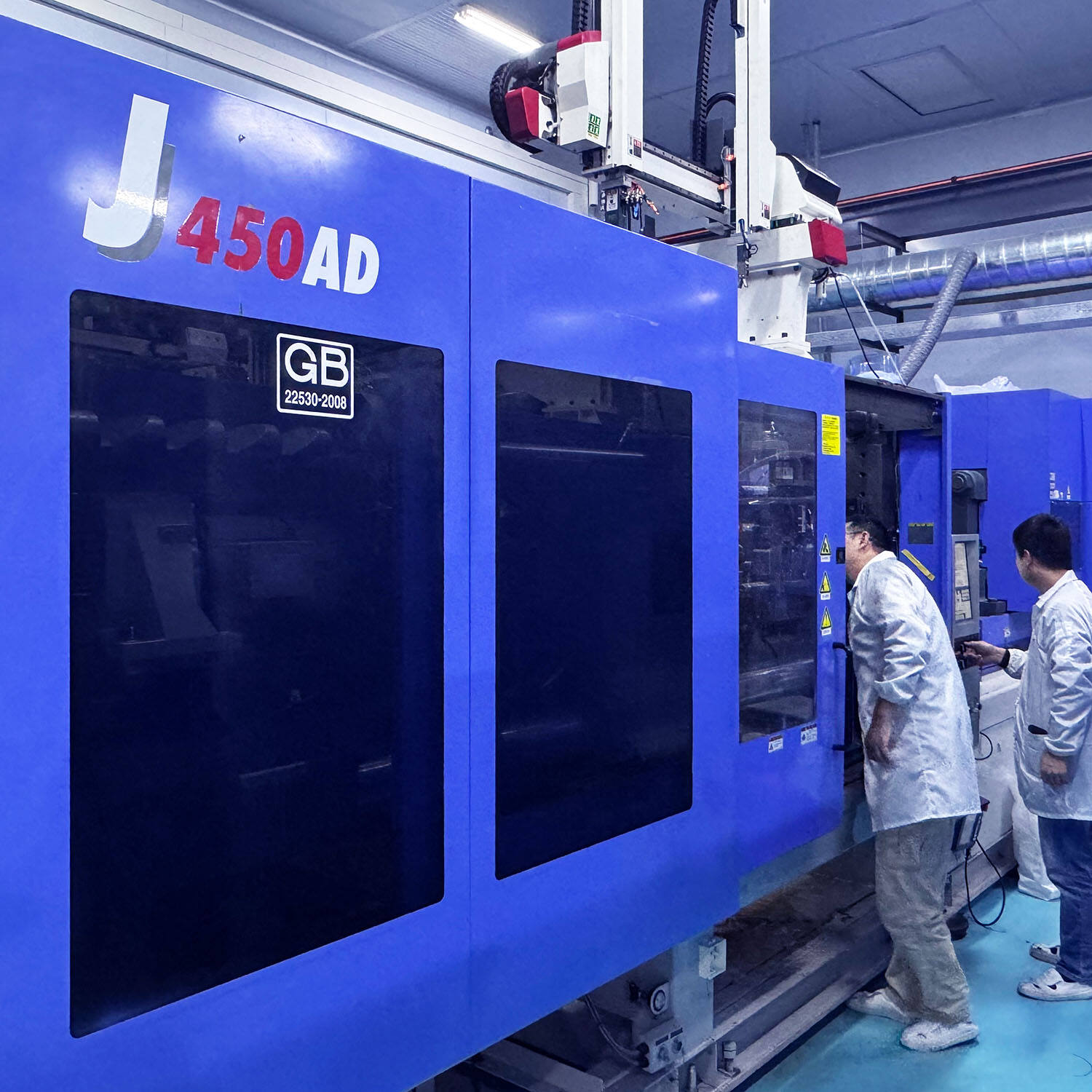

Megaphos располагает достаточным количеством инжекционно-формовочных машин для обеспечения того, чтобы ход производства соответствовал требованиям клиентов. У нас всего 33 инжекционно-формовочные машины, включая оборудование известных брендов, таких как Sumitomo, JSW, LK, Fanuc и другие. Мы предъявляем строгие требования к производственной среде для обеспечения качества продукции.

Кроме того, мы установили деловые отношения с сертифицированными поставщиками широкого ассортимента сырья. Мы будем рады предоставить вам эти материалы по запросу.

Опыт рабочих играет ключевую роль в производстве инжекционного литья, и его значение отражается во многих аспектах:

Производство инжекционного литья включает сложные процессы и настройки параметров, таких как температура, давление, время и т. д., что напрямую влияет на качество конечного продукта. Опытные рабочие могут более точно настраивать параметры машины для инжекционного литья благодаря знаниям и навыкам, накопленным за длительный период времени, обеспечивая таким образом точность размеров, качество внешнего вида и стабильность характеристик продукта. В противоположность этому, неопытные рабочие могут потребовать больше проб и ошибок, а также отладки, что не только увеличит затраты на производство, но может также повлиять на сроки поставки продукта.

Производство методом литья под давлением является непрерывным процессом, который требует от рабочих постоянного мониторинга и настройки состояния работы оборудования в реальном времени. Опытные рабочие могут быстро выявлять неисправности оборудования или аномалии и принимать эффективные меры для их устранения, тем самым предотвращая простои в производстве. Кроме того, они могут гибко корректировать производственные планы в соответствии с условиями производства, чтобы обеспечить бесперебойное его протекание. Эти способности помогают повысить производительность труда и снизить производственные издержки.

С учетом усиления рыночной конкуренции и постоянных изменений в потребительском спросе, производители инжекционного литья должны непрерывно оптимизировать производственные процессы для повышения конкурентоспособности своей продукции. Опытные рабочие способны предложить рекомендации и планы по улучшению производственных процессов на основе производственного опыта и отзывов рынка. Например, они могут повысить эффективность производства продукции и стабильность качества, корректируя дизайн форм, улучшая параметры процесса инжекционного литья и т. д. Эти меры по оптимизации не только помогают повысить конкурентоспособность предприятий, но и создают больше экономических выгод для предприятий.

Во время процесса производства методом литья под давлением иногда могут возникать некоторые сложные или неожиданные ситуации, такие как повреждение формы, изменение материала и т. д. Эти ситуации часто требуют от рабочих богатого опыта и специальных знаний для быстрого реагирования. Опытные рабочие могут гибко корректировать стратегии производства в соответствии с фактическими условиями и принимать эффективные меры для решения проблем, обеспечивая таким образом бесперебойное производство. В противоположность этому, менее опытные рабочие могут не суметь своевременно и эффективно отреагировать на эти ситуации, что приводит к остановкам производства или ухудшению качества продукции.

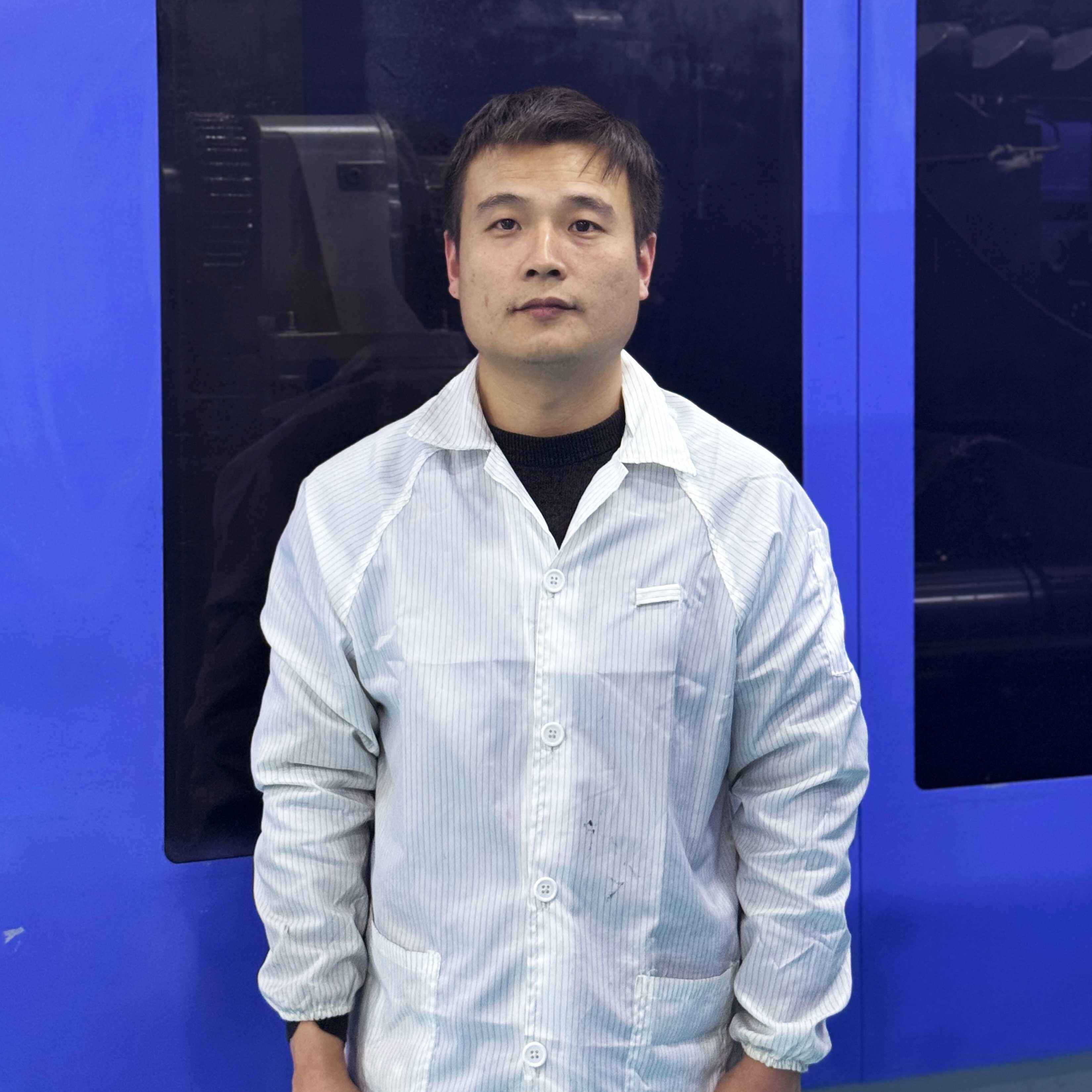

7 лет опыта, он профилен в процессе установки и настройки формы и может точно определить состояние формы, эффективно снижая повреждение формы и простои.

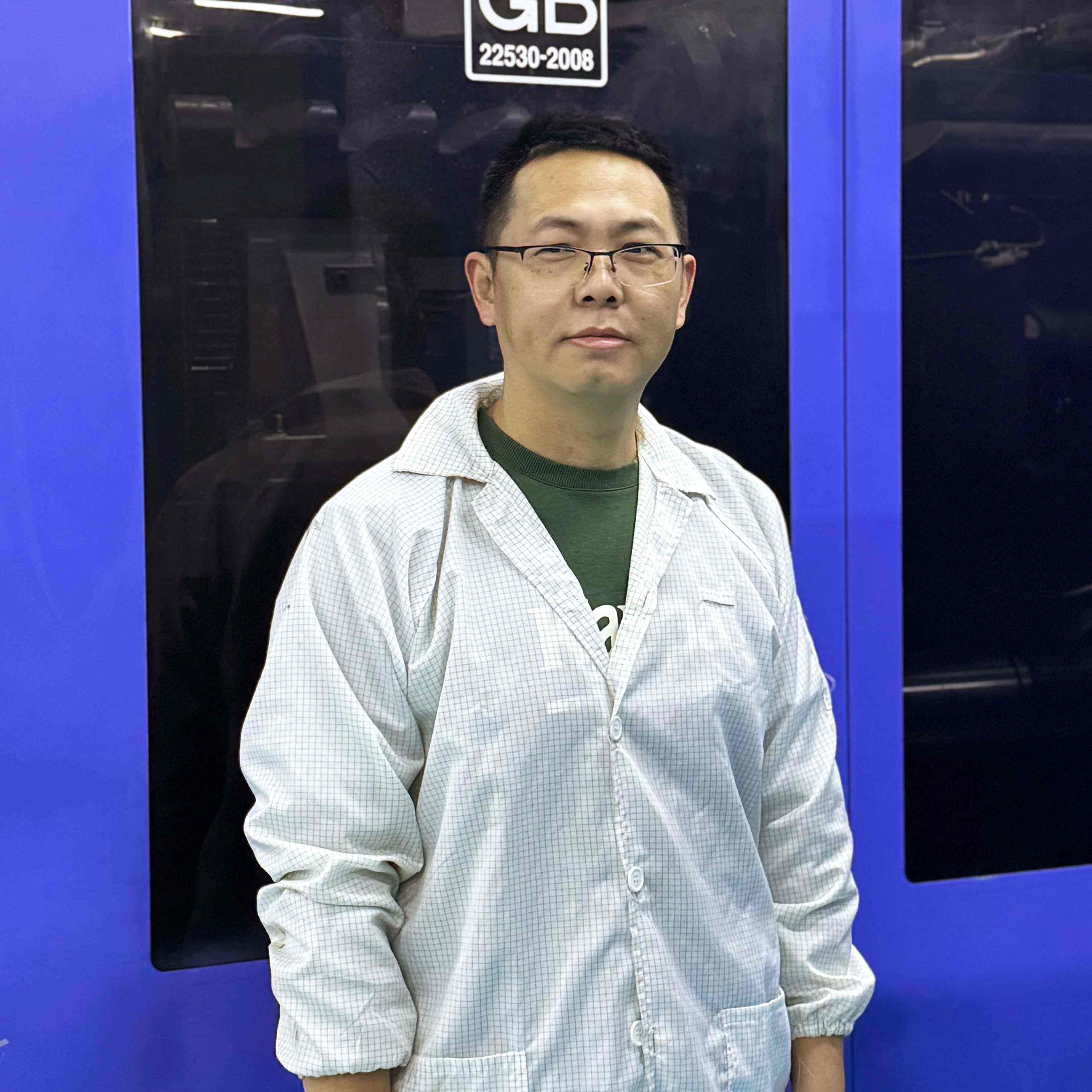

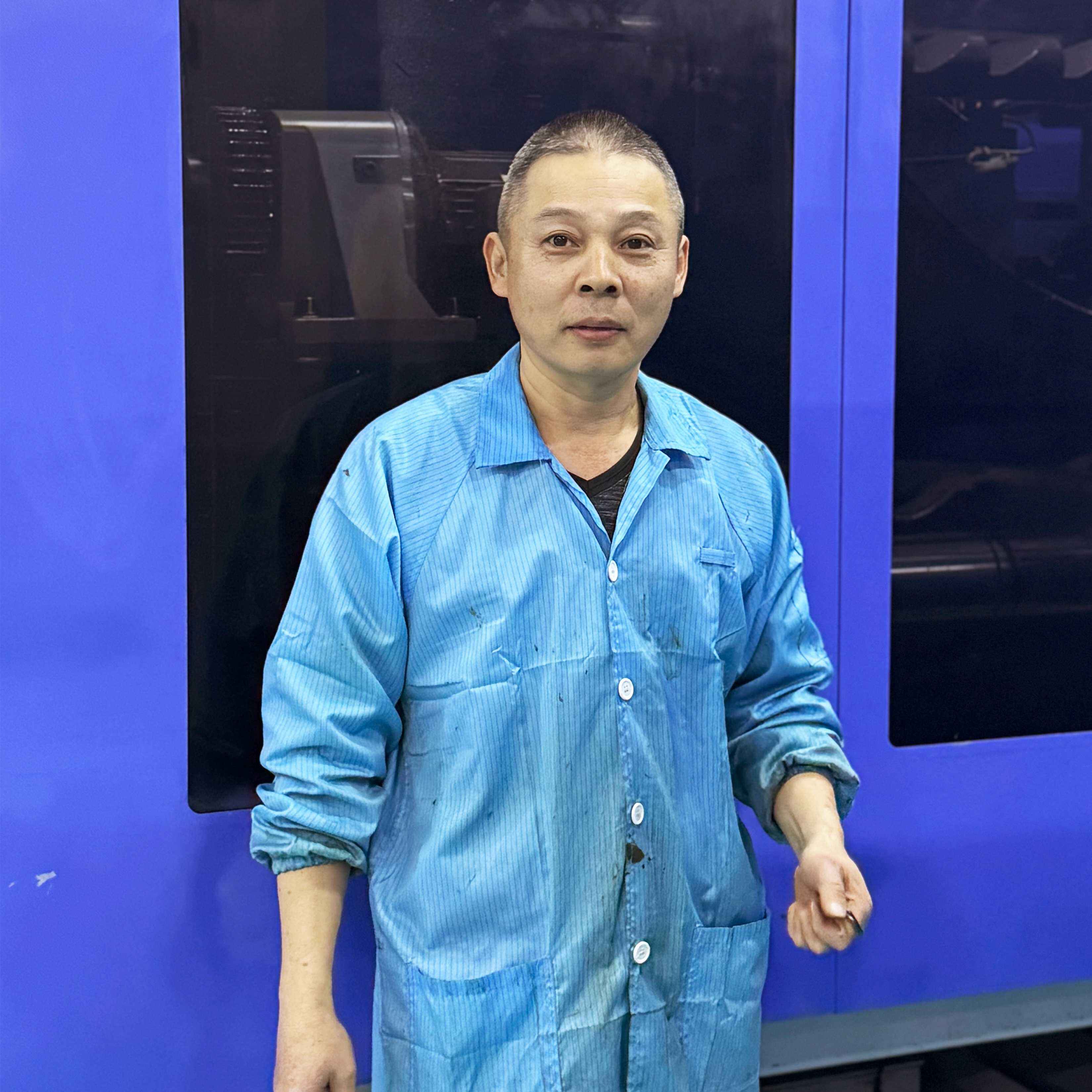

Надзиратель за литьевым формованием, 9 лет опыта, Он чрезвычайно опытен в управлении литьевыми формовочными машинами и может быстро настроить параметры машины для удовлетворения производственных потребностей различных продуктов, чтобы обеспечить стабильное качество продукции.

6 лет опыта, Он может быстро завершить процессы запуска, работы и остановки литьевой формовочной машины для обслуживания, значительно повышая общую производительность производственной линии.

Надзиратель за литьевым формованием, 11 лет опыта. Он крайне чувствителен к качеству продукции и может своевременно обнаруживать и решать проблемы качества в производстве, наблюдая за внешним видом и размерами литьевых деталей.