Megaphos - это компания по проектированию форм, которая специализируется на проектировании инъекционных форм и помогла многим отраслям производить продукцию высшего качества. Мы предлагаем услуги по проектированию инъекционных форм. Просто дайте нам ваши спецификации, и мы сделаем проект для вас.

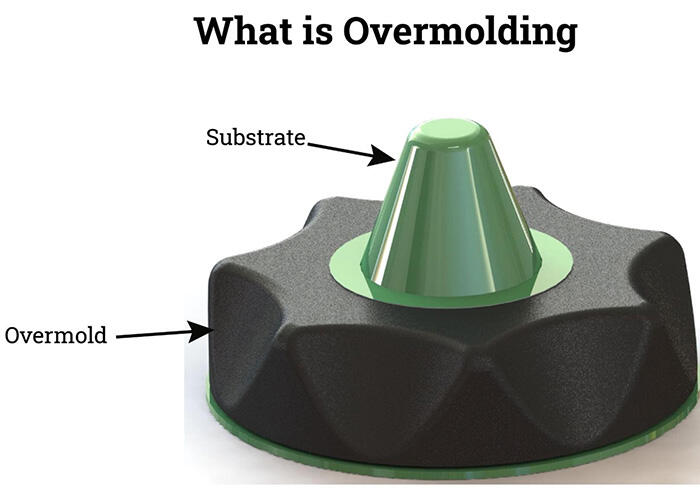

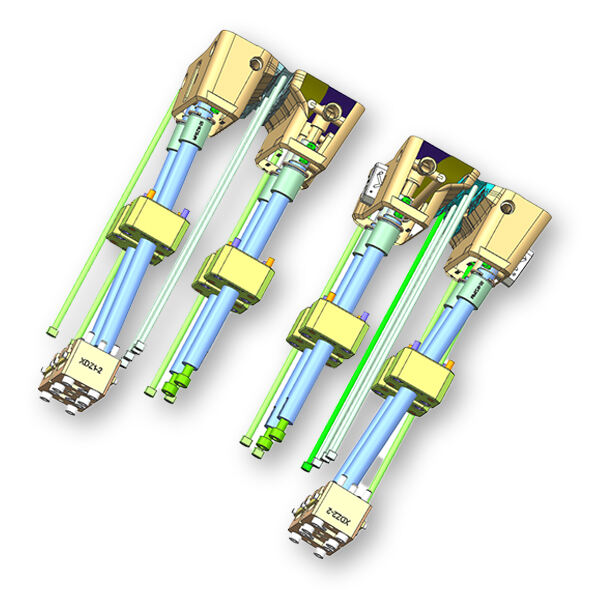

Овермолдинг, процесс производства, при котором компоненты заключаются в пластиковый или эластомерный материал, широко используется в электронике, автомобилестроении и медицинской промышленности для защиты, долговечности и изоляции. Он включает в себя размещение компонентов в форме, инъекцию расплавленного материала и охлаждение для формирования защитного покрытия. Преимущества включают водонепроницаемость, устойчивость к ударам и упрощенный внешний вид. Это упрощает производство и снижает стоимость и сложность продукта, значительно повышая производительность и надежность.

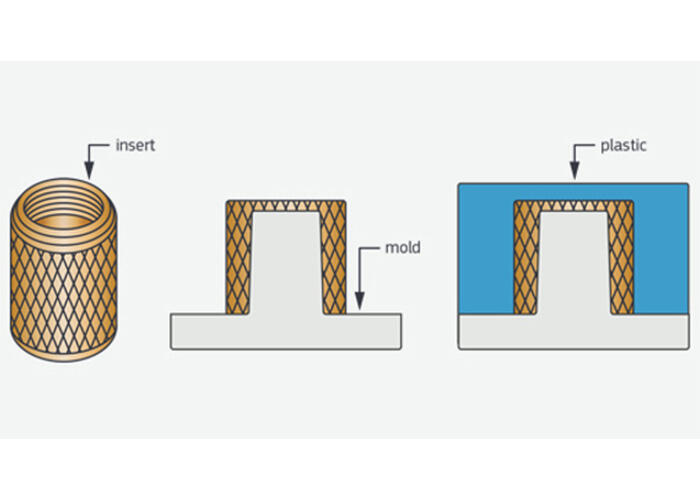

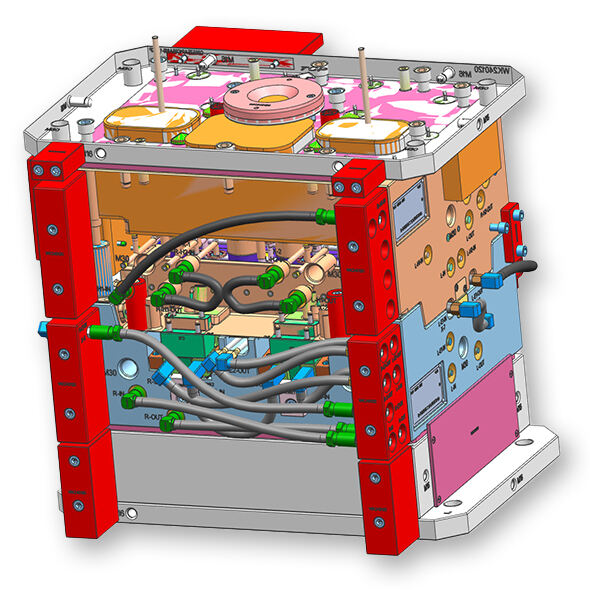

Вставное литье - это специализированная производственная техника, которая сочетает предварительно изготовленные компоненты, известные как вставки, с пластиковыми материалами в процессе литья. Этот метод позволяет интегрировать различные материалы, такие как металлы или керамика, в единый, целостный продукт. Включение этих вставок значительно укрепляет структурную целостность формируемого изделия и добавляет функциональность, которую было бы трудно достичь только с помощью традиционного литья. Он также предлагает большую гибкость в дизайне, позволяя создавать сложные многоматериальные сборки.

В дополнение к этим преимуществам, вставное литье упрощает производство, уменьшая необходимость в отдельных этапах сборки, что может снизить затраты на труд и увеличить общую эффективность. Этот процесс является высоко универсальным и широко используется в таких отраслях, как электроника, автомобилестроение и медицинские устройства, где производительность продукта, прочность и экономическая эффективность имеют первостепенное значение.

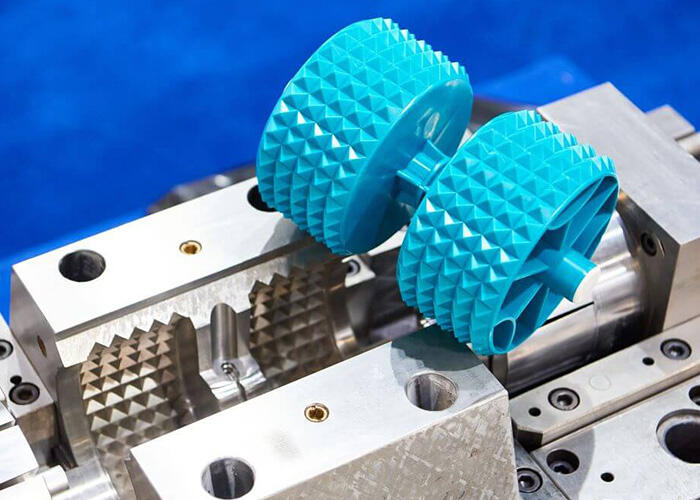

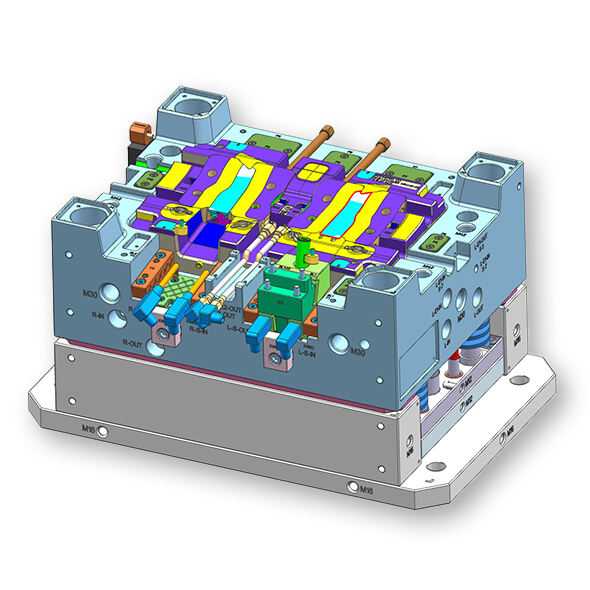

Литье под давлением пластмасс - это производственный процесс, при котором нагретый пластик вводится в форму для создания твердой детали. Форма тщательно разработана для создания желаемой формы, а пластик вводится под давлением, чтобы заполнить все детали. После охлаждения и затвердевания деталь извлекается из формы и может быть дополнительно обработана по мере необходимости. Этот процесс эффективен и универсален, подходит для производства широкого спектра пластиковых деталей для различных отраслей.

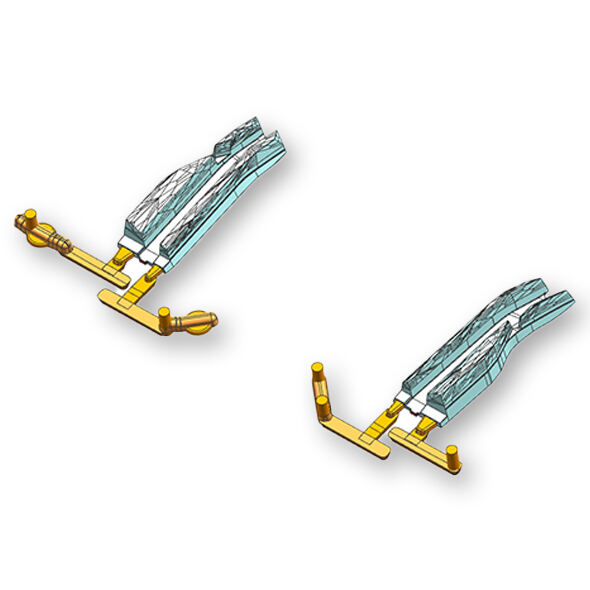

Прежде чем мы начнем создавать ваш прототип формы, нам нужен комплексный 3D чертеж продукта. Мы будем использовать его в качестве основного дизайна вашего пластикового формовочного дизайна.

Как только мы получим ваши спецификации продукта, нам потребуется ваше подтверждение. Мы считаем создание прототипа формы важной частью.

Мы проведем отчеты по DFM и анализу потока формы, чтобы убедиться, что продукт соответствует требованиям вашего проекта. Вам нужно подтвердить результаты анализа, прежде чем мы продолжим процесс производства.

Наша бизнес-команда предлагает круглосуточную онлайн-поддержку, обеспечивая оперативную помощь и удовлетворение всех ваших бизнес-потребностей. Независимо от времени суток, вы можете рассчитывать на нас, чтобы быстро ответить на ваши запросы, решить любые проблемы и обеспечить ваше удовлетворение.

Если вы заинтересованы в получении предложения по нашим услугам, вы можете быть уверены, что вам не придется долго ждать. Мы понимаем важность своевременной информации и стремимся предоставить вам полное и конкурентоспособное предложение всего за один день. Наша эффективная и преданная команда усердно работает, чтобы вы получили информацию, необходимую для принятия обоснованных решений, без ненужных задержек.

Если у вас есть какие-либо жалобы на качество формовки, Megaphos с радостью предложит вам бесплатный обзор дизайна. Мы твердо верим, что наши клиенты заслуживают высшего качества и стремимся обеспечить ваше удовлетворение через нашу преданную службу.

Прежде чем мы выпустим какие-либо дизайны форм, мы гарантируем, что наши дизайнеры форм проводят тщательный и профессиональный анализ форм. Этот строгий процесс гарантирует, что ваши формы находятся в оптимальном состоянии, соответствуя самым высоким стандартам качества и производительности.

9 лет опыта. Профессионал в использовании CAD/CAM/CAE и другого проектного программного обеспечения, знает характеристики различных материалов для форм.

11 лет опыта. Обладает инновационным мышлением и навыками решения проблем, хорошо разбирается в использовании новых технологий и процессов для оптимизации структуры форм.

9 лет опыта. Имеет многолетний практический опыт в проектах по проектированию форм в различных областях, охватывающих многие отрасли, такие как автомобильные детали, электроника и электротехника, а также формы для медицинских устройств.

8 лет опыта. Умеет эффективно управлять проектами по проектированию форм, от анализа потребностей, проектирования решений, отслеживания производства до пост-комиссионного обслуживания.

7 лет опыта. Обладает хорошими навыками коммуникации и координации, способен тесно работать с межотраслевыми командами для совместного решения проблем в проектах.

В производственной отрасли проектирование форм является критически важной связью в процессе производства, особенно в таких отраслях, как автомобильная оптика освещения, электроника и потребительские товары. Возможности проектирования форм на заводе напрямую влияют на качество продукции, эффективность производства и общую конкурентоспособность. Эта статья углубляется в различные аспекты возможностей проектирования форм, которые может продемонстрировать завод, подчеркивая важность технологий, экспертизы, оптимизации процессов и инноваций.

Проектирование ворот инъекционных форм Проектирование ворот в инъекционных формах важно, так как оно контролирует поток расплава, влияет на качество продукции (как внешний вид, так и внутренние аспекты) и влияет на эффективность производства (цикл инъекции и образование отходов).

Проектирование системы охлаждения для инжекционных форм имеет большое значение. С точки зрения качества продукта, оно может контролировать размерную точность, уменьшать деформацию и внутренние напряжения, а также улучшать внешний вид. С точки зрения производственной эффективности, оно может сократить цикл формования и продлить срок службы форм, что имеет большое значение для инжекционного литья

Проектирование системы инжекционного литья имеет решающее значение, так как оно влияет на качество продукта (обеспечение точности, улучшение внешнего вида и внутреннего качества), производственную эффективность (ускорение скорости и повышение стабильности) и контроль затрат (увеличение использования материалов и снижение потребления энергии).

Дизайн системы выталкивания для инъекционных форм имеет большое значение. В плане демолдинга он может обеспечить плавное извлечение и повысить эффективность демолдинга. Что касается качества продукта, он может гарантировать точность продукта и защитить внешний вид. Что касается форм, он может продлить их срок службы и облегчить обслуживание.

В центре современного проектирования форм лежит интеграция технологий компьютерного проектирования (CAD), компьютерного производства (CAM) и компьютерной инженерии (CAE). Эти инструменты способствуют созданию точных, функциональных и эффективных форм.

Программное обеспечение CAD позволяет дизайнерам создавать трехмерные модели форм с высокой точностью. Эта точность критически важна для обеспечения того, чтобы конечный продукт соответствовал точным спецификациям. С такими функциями, как параметрическое моделирование и симуляции сборки, дизайнеры могут предсказывать и исправлять потенциальные проблемы на ранних этапах проектирования, что снижает необходимость в дорогостоящих доработках позже.

Программное обеспечение CAM переводит CAD-дизайны в обрабатываемые данные, направляя станки с ЧПУ, такие как фрезерные станки и токарные станки. Эта интеграция обеспечивает бесшовное соответствие производственного процесса замыслу дизайна, минимизируя ошибки и повышая производительность. Более того, программное обеспечение CAM оптимизирует траектории инструмента, сокращая время обработки и отходы материала.

Инструменты CAE играют ключевую роль в проектировании форм, позволяя проводить виртуальное тестирование и анализ. Метод конечных элементов (МКЭ) может предсказать распределение напряжений внутри формы при различных условиях нагрузки, обеспечивая структурную целостность. Тепловой анализ помогает понять характеристики теплопередачи формы, направляя проектирование систем охлаждения для поддержания оптимальных температур формования.

Кроме технологических достижений, экспертиза и опыт команды проектировщиков форм на заводе являются незаменимыми.

Высококвалифицированная рабочая сила является основой любой успешной операции по проектированию форм. Дизайнеры с обширным опытом в производстве форм понимают тонкости науки о материалах, конструкции форм и производственных процессов. Эта экспертиза позволяет им предвидеть потенциальные проблемы и разрабатывать инновационные решения.

Выбор правильного материала для формы имеет решающее значение для достижения желаемого качества продукта и срока службы формы. Дизайнеры должны глубоко понимать различные материалы для форм, включая инструментальные стали, алюминиевые сплавы и композиты. Они должны знать, как эти материалы реагируют на различные условия обработки, такие как температура и давление, а также их стойкость к износу и коррозии.

Индустрия проектирования форм постоянно развивается, движимая достижениями в технологиях и изменяющимися требованиями клиентов. Заводы с сильными возможностями проектирования форм инвестируют в программы непрерывного обучения и улучшения для своих сотрудников. Это включает обучение по последнему программному обеспечению CAD/CAM/CAE, участие в отраслевых конференциях и сотрудничество с научными учреждениями, чтобы быть в курсе последних тенденций и инноваций.

Эффективное проектирование форм — это не только создание точных моделей, но и оптимизация всего процесса от проектирования до производства.

Принципы DFM обеспечивают, чтобы проектирование форм учитывало практические аспекты производства. Это включает такие факторы, как доступность формы для механической обработки и сборки, простота обслуживания формы и использование стандартных компонентов для снижения затрат. Внедряя практики DFM, заводы могут повысить производственную эффективность и сократить время выполнения заказов.

Эффективное проектирование форм часто требует сотрудничества между дизайнерами, инженерами и производственным персоналом. Эта межфункциональная командная работа обеспечивает тщательный обзор и оптимизацию всех аспектов проектирования форм. Инструменты совместного проектирования способствуют коммуникации в реальном времени и обмену данными, что позволяет принимать решения быстрее и снижает риск недопонимания.

Эффективное управление проектами по проектированию форм является ключом к соблюдению жестких сроков и обеспечению качества. Заводы с современными возможностями проектирования форм обычно используют программное обеспечение для управления проектами, чтобы отслеживать прогресс, распределять ресурсы и контролировать ключевые показатели эффективности. Это гарантирует, что проекты остаются на правильном пути, и любые отклонения быстро выявляются и устраняются.

В сегодняшнем высококонкурентном и беспощадном рынке, где компании постоянно борются за большую долю рынка и стремятся превзойти своих соперников, способность инновационно разрабатывать формы, вводя новые концепции, материалы и технологии производства, а также способность точно настраивать их в соответствии с уникальными требованиями и спецификациями различных клиентов, стала действительно значимым отличием. Это не только позволяет компаниям выделяться на переполненном рынке, но и прокладывает путь к долгосрочному успеху и устойчивому росту. designs is a significant differentiator.