プラスチック射出成形は、溶融した熱可塑性材料が圧力の下で精密に設計された金属型の空洞に注入される製造プロセスです。プラスチックは冷却され、固化し、空洞の正確な形を取ります。この非常に効率的でコスト効果の高いプロセスにより、高ボリュームのカスタマイズされた部品を迅速かつ一貫して生産することが可能です。自動車、電子機器、医療、消費財など、さまざまな業界で広く使用されており、高精度、再現性、カスタマイズオプションを提供しています。

全体として、プラスチック射出成形は、高精度、再現性、コスト効果を持つ幅広いプラスチック部品や製品の生産を可能にする多用途で不可欠な製造プロセスです。

射出成形生産の利点は、以下のように要約できます:

射出成形は非常に複雑な部品を扱うことができ、一貫性を提供し、ほぼ同一の部品を何百万も製造する能力があります。

射出成形は、従来の製造プロセスと比較して、非常に少ない生産後の廃棄物を生成します。未使用または廃棄されたプラスチックは再粉砕され、将来の使用のためにリサイクルできます。

射出成形は他の方法と比較して速く、高い生産出力率を持ち、より効率的です。各成形サイクルは通常15秒から120秒の間で、特定の生産時間内により多くの部品を生産することができます。

射出成形の操作は、他の成形プロセスと比較して比較的低い労働コストを持っています。高い速度で高品質の部品を生産する能力は、効率と効果を通じて製造コストを削減するのに役立ちます。

年々、プラスチックの強度と耐久性は大幅に向上しています。現代の軽量熱可塑性プラスチックは、最も過酷な環境にも耐えることができ、特定のシナリオでは金属を上回ることさえあります。

射出成形は、自動車産業を含む多くの産業で、軽量プラスチック部品を作成するために一般的に使用されています。プラスチック部品を使用することで、金属部品と比較して重量を減らすことができます。

射出成形は、使用されるプラスチックの柔軟性と、元の機器製造業者(OEM)が特定のプロジェクト要件を満たすために色の選択をカスタマイズする能力を提供します。

高ボリュームでありながら複雑なプラスチック部品を生産するには、厳密な公差設計を達成するための一貫した再現可能なプロセスが必要です。射出成形プロセスは、各部品が常に同じ金型を使用するため、一貫した品質を確保するのに役立ちます。これは、最新の先進技術を取り入れた射出成形機の継続的な改善プラクティスによって支えられています。

プラスチック射出成形は、さまざまな業界で幅広い部品やコンポーネントを製造するために利用される多用途の製造プロセスです。

準備

材料の選択:

強度、柔軟性、耐熱性など、必要な特性に基づいて適切なプラスチック材料を選択します。

金型設計:

部品の望ましい形状と寸法に合わせて金型キャビティを設計します。金型は、部品の正確な再現を保証するために精密に設計されなければなりません。

予熱:

型を予熱して、プラスチックが均等に冷却され、固化するようにします。

射出プロセス:

溶融:

プラスチック材料を溶融状態に加熱します。これは通常、射出成形機のバレルで行われます。

射出:

プランジャーまたはスクリューを使用して、溶融プラスチックを型のキャビティに圧力をかけて注入します。圧力により、プラスチックがキャビティを完全に満たします。

パッキングと保持圧力:

初回の注入後、収縮を補うために溶融プラスチックに追加の圧力がかけられ、部品が完全に形成されることを保証します。

冷却と固化:

冷却:

プラスチックが型のキャビティ内で冷却され、固化するのを許可します。これは、冷却媒体として水や他の冷却媒体が循環する冷却チャネルを使用して行うことができます。

抜き取り:

プラスチックが冷却され、固化したら、型を開けてキャビティから部品を取り出します。

ポストプロセッシング:

トリミング:

部品から余分なプラスチックや水出口を取り除きます。

検査:

亀裂、変形、または不完全な充填などの欠陥がないか部品を検査します。

組み立て:

部品が大きなアセンブリの一部である場合、他のコンポーネントと組み合わせることができます。

メガフィスでは、射出成形サービスのフルレンジを提供しています。私たちにはプロフェッショナルなデザインと生産チームがあります。あなたのニーズは私たちの会社によってうまく達成されます。

私たちは、最小20日のターンアラウンドタイムで、正確に作られた高品質の金型を提供することを信頼できます。締切が迫っていますか?心配する必要はありません。私たちは、あなたの注文を迅速に処理するために十分な射出成形機を備えています。メガフォスは、大量の金型を処理する経験もあります。私たちは幅広い材料オプションを提供し、顧客の要件に基づいて独自の代替案を提供します。

メガフォスは、長年にわたり企業に対して射出成形サービスを提供しています。

一つの射出金型を使用して、数千の部品を製造することができます。

幸いなことに、私たちのクライアントとして、精度について心配する必要はありません。私たちのCNC機械は約±0.005mmの公差を持ち、高精度CNCモデルは±0.002mmの公差を持っています。この優れた性能は、国際業界で推奨される高標準の値に完全に準拠しており、あなたの製品に対して完璧な精度の保証を提供します。

私たちの生産に使用されるすべての材料は、厳選されたサプライヤーから調達されています。各生産ステップは、私たちの厳格な品質ポリシーに従う専門家の監督の下で行われます。私たちの品質管理基準を満たす部品とプロトタイプのみが、お客様に納品されます。

私たちは、年間300セット以上の金型を生産する能力があります。さらに、Megaphos Mouldは、私たちと協力し、私たちの生産規模を補完するために、信頼できるパートナーのネットワークを構築しました。したがって、私たちにとって、納期通りに納品できないような大きな注文はありません。また、私たちは顧客が異なる市場規模に対応していることを理解しているため、小ロットの注文も受け付けることができます。

一つの射出金型を使用して、数千の部品を製造することができます。

私たちは、24時間365日対応可能な専門的で献身的なビジネスチームを持っており、いつでもあなたの質問に答える準備ができています。問題が発生した場合は、いつでもどこでも、電話やメッセージで即座にご連絡いただければ、ビジネスプロセスがスムーズに進むようにサポートします。

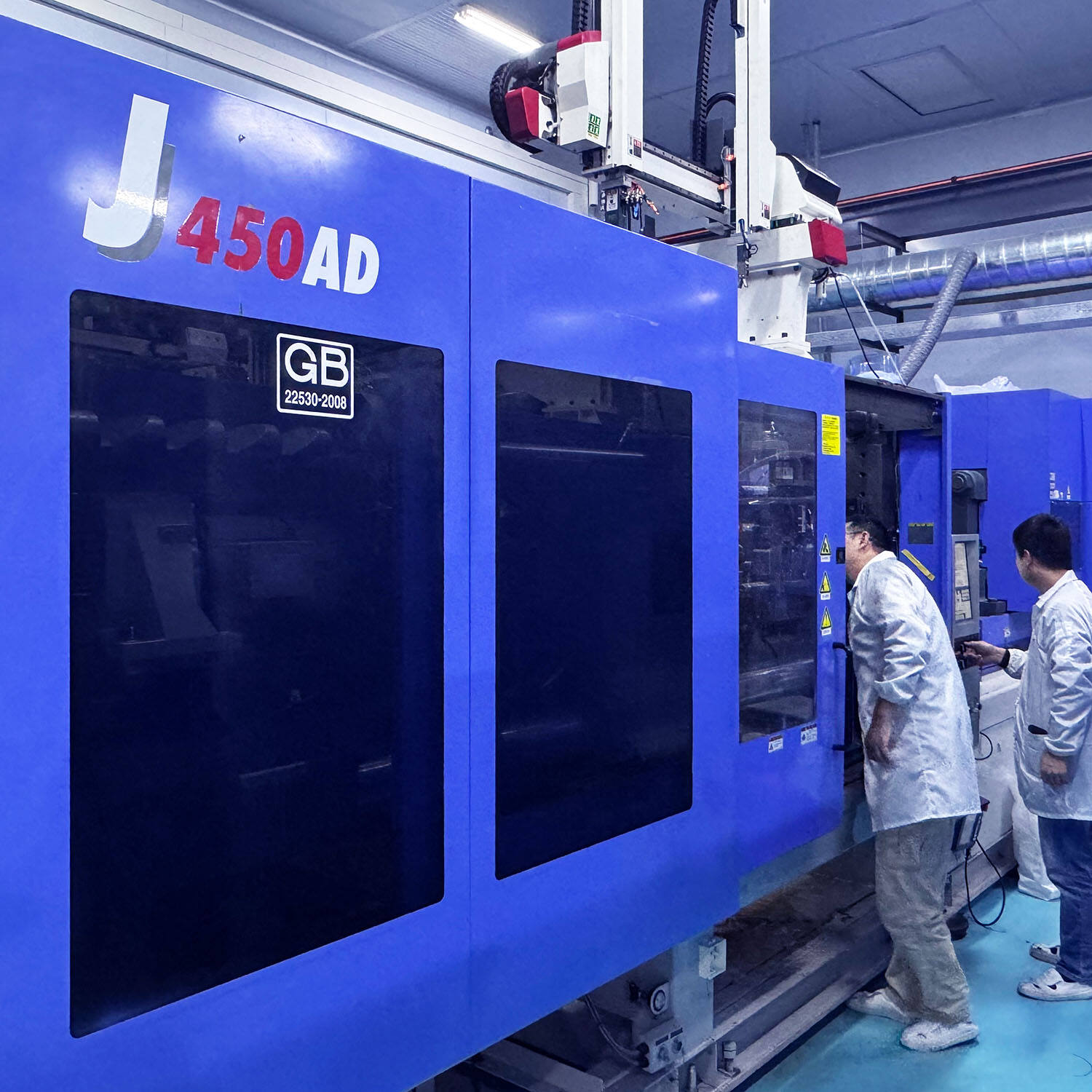

メガフォスは、顧客の要求に応じた生産進捗を確保するために十分な射出成形機を備えています。合計33台の射出成形機があり、住友、JSW、LK、ファナックなどの有名ブランドの設備が含まれています。私たちは製品の品質を確保するために、生産環境に厳しい要求を持っています。

さらに、私たちは幅広い原材料の認定サプライヤーとのビジネス関係を確立しています。ご要望に応じて、これらの材料を喜んで提供いたします。

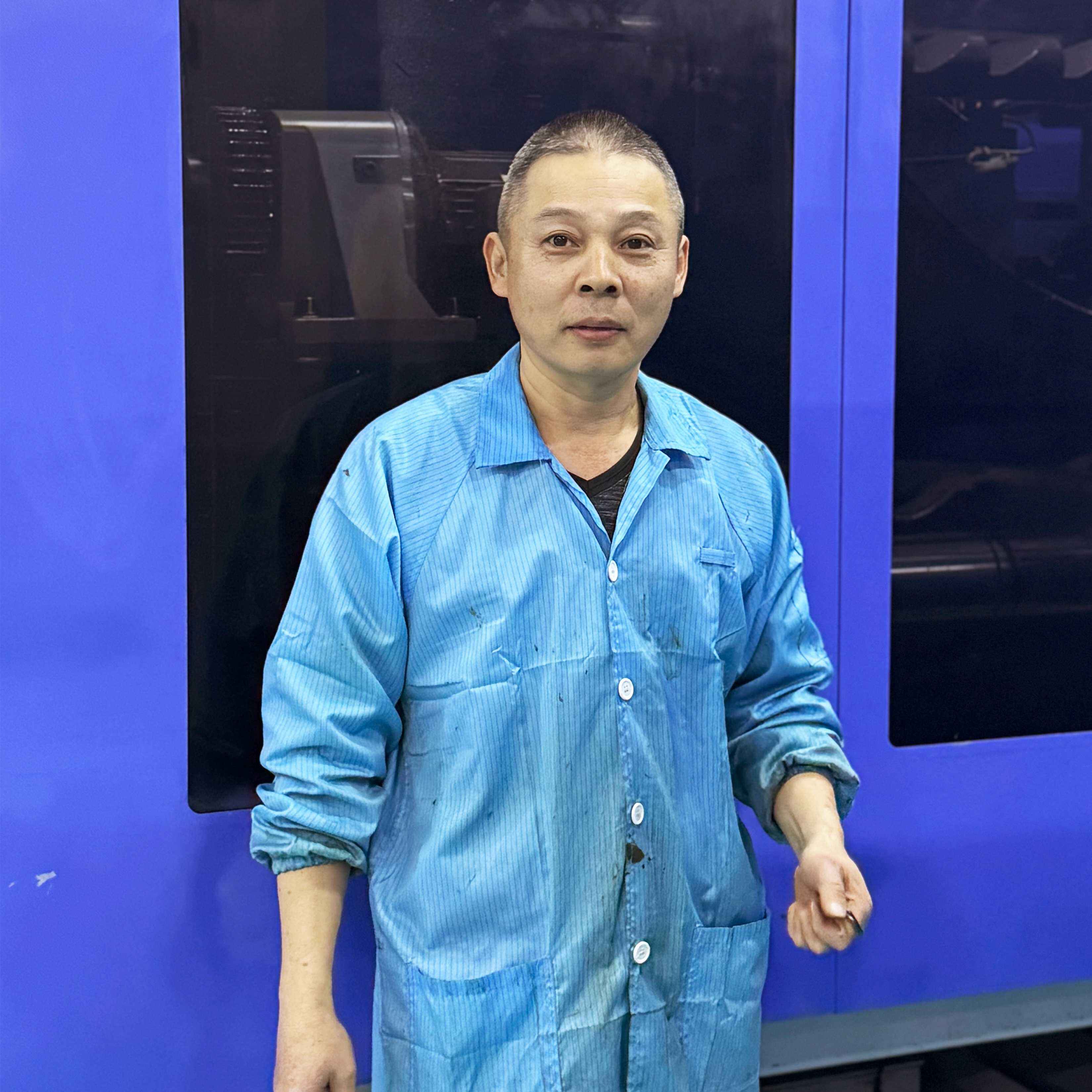

労働者の経験は、射出成形生産において重要な役割を果たしており、その重要性は多くの側面に反映されています:

射出成形生産は、温度、圧力、時間などの複雑なプロセスとパラメータ設定を含み、最終製品の品質に直接影響を与えます。経験豊富な労働者は、長期間にわたって蓄積された知識とスキルを用いて、射出成形機のパラメータをより正確に調整できるため、製品の寸法精度、外観品質、性能の安定性を確保します。それに対して、経験の浅い労働者は、より多くの試行錯誤やデバッグを必要とする場合があり、これにより生産コストが増加するだけでなく、製品の納期にも影響を与える可能性があります。

射出成形生産は、作業者が設備の運転状況をリアルタイムで監視し、調整する必要がある連続的なプロセスです。

市場競争の激化と消費者需要の継続的な変化に伴い、射出成形メーカーは製品の競争力を向上させるために生産プロセスを継続的に最適化する必要があります。経験豊富な作業者は、生産経験や市場のフィードバックに基づいて生産プロセスの改善に関する提案や計画を提案することができます。例えば、型設計を調整したり、射出成形プロセスのパラメータを改善したりすることで、製品の生産効率や品質の安定性を向上させることができます。これらの最適化措置は、企業の競争力を高めるだけでなく、企業にとってより多くの経済的利益を生み出すのにも役立ちます。

射出成形の生産プロセス中に、時には複雑な状況や突然の状況が発生することがあります。例えば、金型の損傷や材料の変更などです。これらの状況には、労働者が豊富な経験と専門知識を持ち、迅速に対応することが求められます。経験豊富な労働者は、実際の状況に応じて生産戦略を柔軟に調整し、問題を解決するための効果的な手段を講じることができるため、生産の円滑さを確保します。それに対して、経験の浅い労働者は、これらの状況にタイムリーかつ効果的に対応できず、生産の中断や製品の品質低下を招く可能性があります。

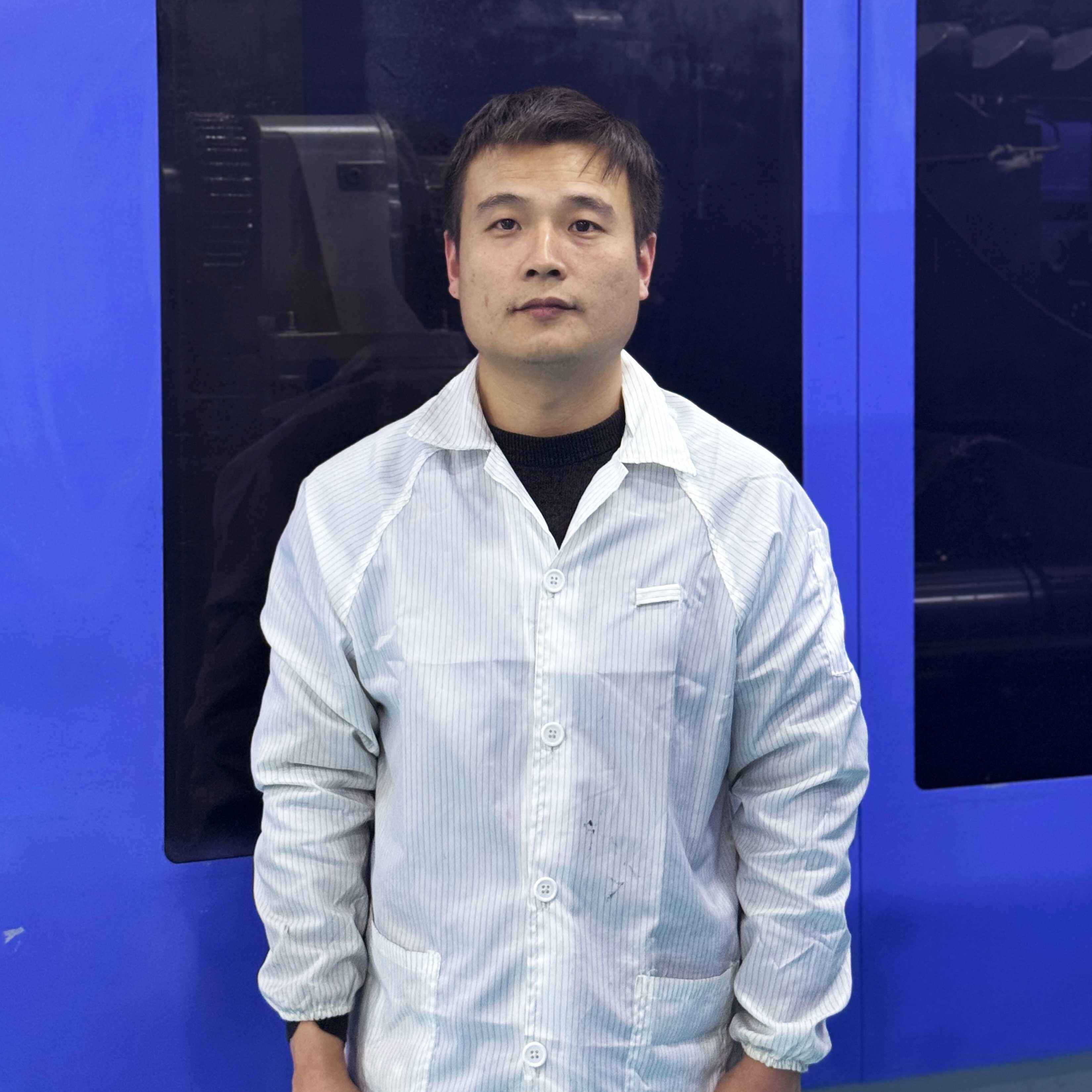

7年の経験があり、金型の設置とデバッグプロセスに精通しており、金型の状態を正確に判断できるため、金型の損傷とダウンタイムを効果的に削減します。

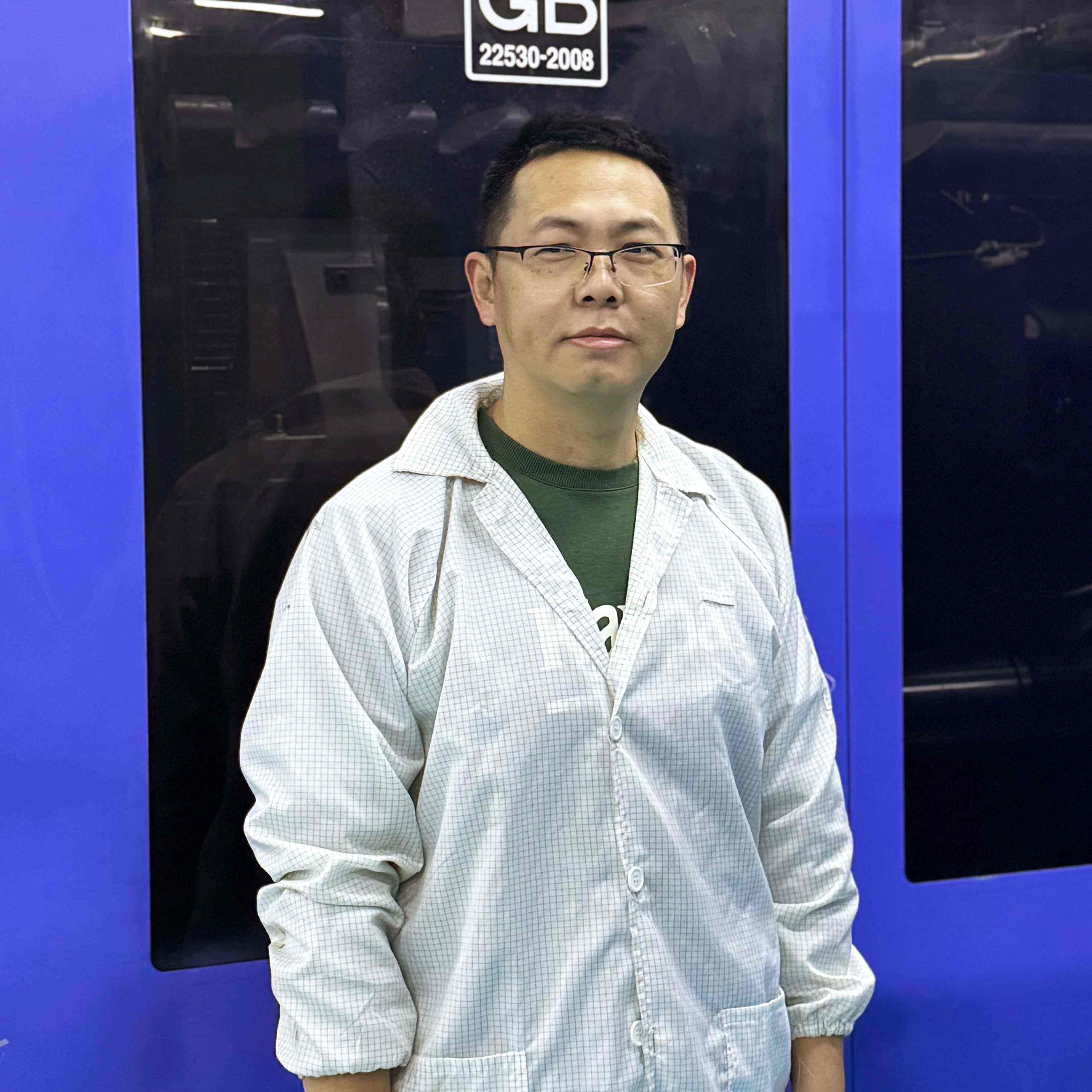

射出成形スーパーバイザー、9年の経験。

6年の経験。

射出成形スーパーバイザー、11年の経験。