Megaphosは、射出成形金型設計に特化した金型設計会社であり、多くの業界で最高品質の製品を製造するのに貢献してきました。私たちは射出成形金型設計サービスを提供しています。仕様を教えていただければ、設計を作成します。

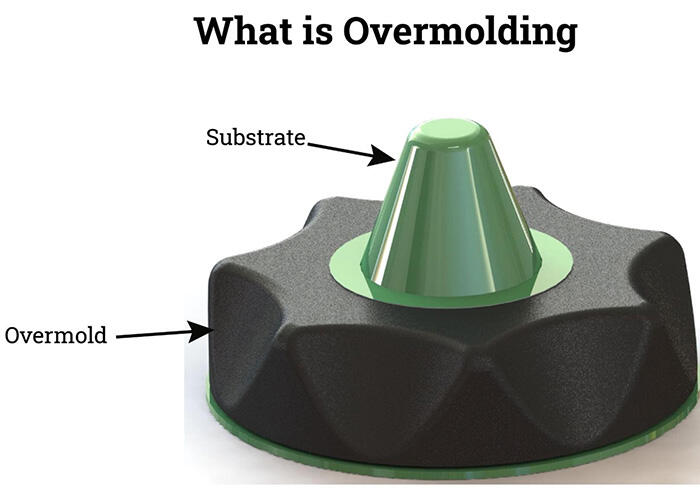

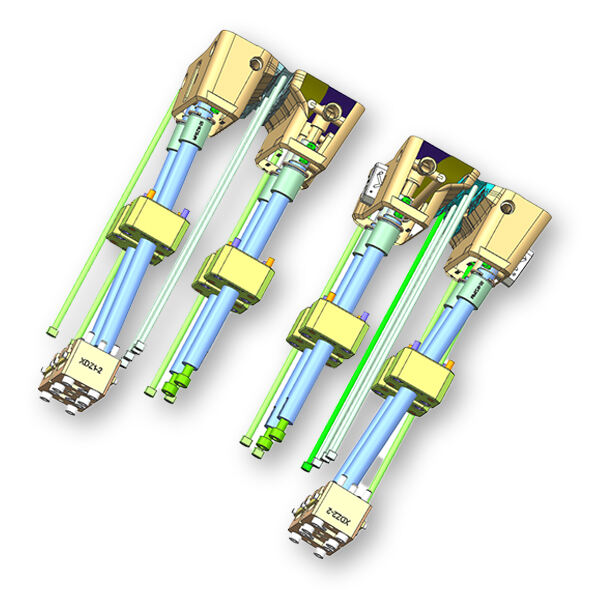

複合成形は、部品をプラスチックやゴム状材料で覆う製造プロセスで、電子機器、自動車、医療業界で保護、耐久性、絶縁のために広く使用されています。これは、部品を金型に配置し、溶融した材料を注入して冷却して保護カバーを形成することを含みます。その利点には防水性、衝撃抵抗性、そして洗練された外観が含まれます。これにより製造が簡素化され、製品のコストと複雑さが削減され、性能と信頼性が大幅に向上します。

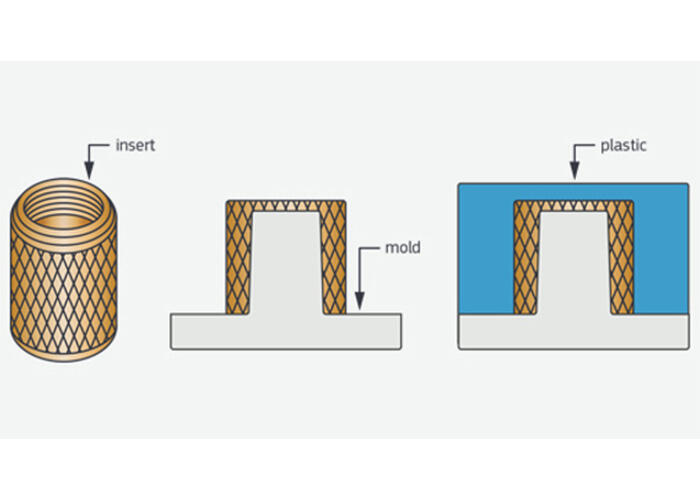

挿入成形は、インサートと呼ばれる事前に製造された部品をプラスチック材料と組み合わせる専門的な製造技術です。この方法により、金属やセラミックスなどの各种の材料を単一の一体的な製品に統合することができます。これらのインサートを組み込むことにより、プロセスは成形品の構造的強度を大幅に高め、従来の成形だけでは達成するのが難しい機能性を加えます。また、これにより複雑な多素材アセンブリを作成できる設計の自由度が向上します。

これらの利点に加えて、挿入成形は個別の組立工程の必要性を減らすことによって生産を効率化し、労働コストを削減し、全体的な効率を向上させます。このプロセスは非常に-versatileで、電子機器、自動車、医療機器などの業界で広く採用されており、これらの業界では製品性能、強度、コスト効率が最重要となっています。

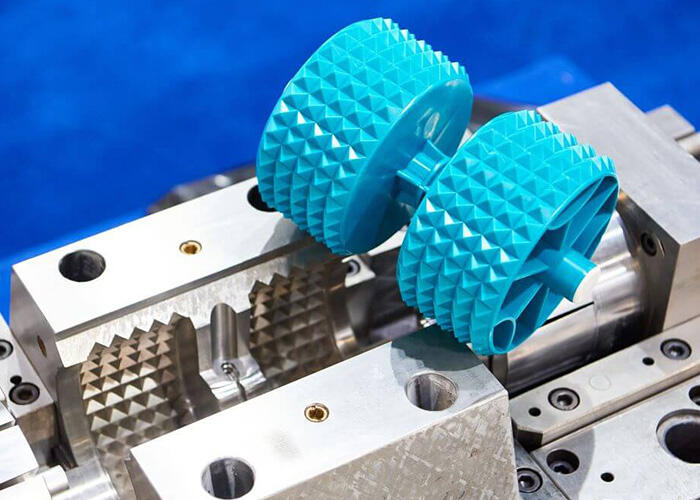

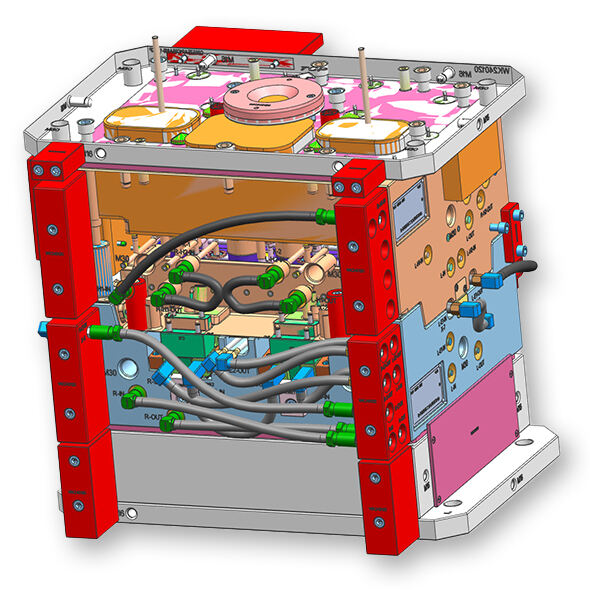

プラスチック射出成形は、加熱されたプラスチックを型に注入して固体部品を形成する製造プロセスです。型は希望する形状を作成するために慎重に設計され、プラスチックは圧力のかかる状態で注入されてすべての詳細を埋めます。冷却と固化後、部品は型から排出され、必要に応じてさらに処理することができます。このプロセスは効率的かつ多様性があり、様々な産業向けの広範なプラスチック部品の生産に適しています。

作業を開始する前に、製品の3D図面が必要です。これを作成し、それをあなたのプラスチック金型設計の中心的な設計として使用します。

製品仕様を受け取った後、確認をお願いします。私たちは、金型プロトタイプの作成を重要な部分と考えています。

我々はDFMと金型フローアナリシスレポートを行い、製品がプロジェクトの要件を満たしていることを確認します。分析結果を確認してから生産工程を続けます。

当社のビジネスチームは24時間365日オンラインサポートを提供し、お客様のビジネスニーズに対する迅速な支援と満足を確保します。昼夜を問わず、お問い合わせに対応し、問題を解決し、お客様の満足を確保するために迅速に対応します。

当社のサービスの見積もりを取得することに関心がある場合は、長時間待たされることなく安心してください。私たちはタイムリーな情報の重要性を理解しており、包括的かつ競争力のある見積もりをたった1日で提供することにコミットしています。効率的かつ献身的なチームが一丸となって、不要な遅延なく必要な情報を提供し、適切な決定を下せるようにサポートします。

成形品質について不満がある場合、Megaphosは無料の設計レビューを提供するために非常に熱心です。私たちはお客様が最高の Excellence を得るに値すると強く信じており、専門的なサービスを通じてお客様の満足を確保することにコミットしています。

どの成形設計をリリースする前に、金型デザイナーが徹底的かつ専門的な金型分析を行っていることを確認します。この厳格なプロセスにより、金型が最適な状態であることが保証され、最高レベルの品質と性能基準を満たすことが確実になります。

9年間の経験。CAD/CAM/CAEその他の設計ソフトウェアを使用することに精通しており、各種金型材料の特性を知っています。

11年間の経験。革新的な思考と問題解決スキルを持ち、新しい技術やプロセスを使用して金型構造を最適化することが得意です。

9年間の経験。自動車部品、電子電気、医療機器金型など多くの業界をカバーするクロスドメインの金型設計プロジェクトで長年の実践的な経験があります。

8年間の経験。要件分析、ソリューション設計、製造追跡から稼働後の管理まで、金型設計プロジェクトを効果的に管理することができます。

7年間の経験。良好なコミュニケーション能力和調和能力を持ち、部門横断的なチームと密接に協力してプロジェクト内の問題を共同で解決することができます。

製造業において、金型設計は生産プロセスにおける重要なリンクであり、特に自動車の照明光学、電子機器、消費財などの業界では重要です。工場の金型設計能力は、製品品質、生産効率、全体的な競争力に直接影響します。本記事では、工場が示すことができる金型設計能力のさまざまな側面について詳しく説明し、技術、専門知識、プロセス最適化、革新の重要性を強調します。

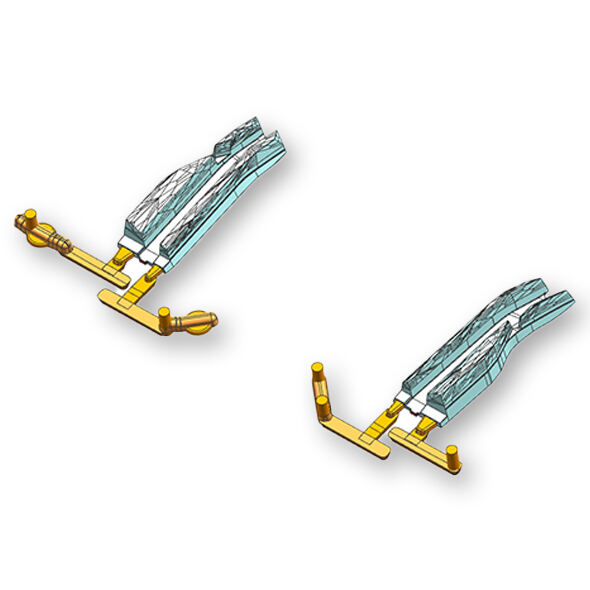

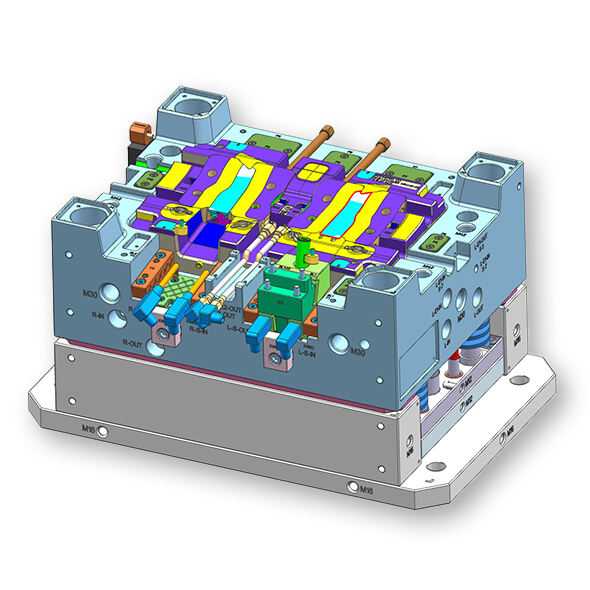

溶接金型ゲート設計 溶接金型のゲートの設計は重要であり、それは溶融流れを制御し、製品品質(外観と内部の両面)に影響を与え、生産効率(射出サイクルと廃棄物の生成)に影響を与えます。

溶接金型の冷却システムの設計は非常に重要です。製品品質に関しては、寸法精度を制御し、変形と内部応力を減らし、外観を向上させることができます。生産効率に関しては、成形サイクルを短縮し、金型の耐用年数を延ばすことができ、射出成形において大きな意義があります

射出成形システムの設計は製品品質(精度の確保、外観と内部品質の向上)、生産効率(速度の加速と安定性の向上)、コストコントロール(材料の使用効率の向上とエネルギー消費の削減)に影響を与えるため、極めて重要です。

インジェクション金型の射出システムの設計は非常に重要です。

現代の金型設計の中心には、コンピュータ支援設計(CAD)、コンピュータ支援製造(CAM)、およびコンピュータ支援エンジニアリング(CAE)技術の統合があります。

CADソフトウェアを使用すると、設計者は高精度な三次元の金型モデルを作成できます。

CAMソフトウェアはCAD設計を加工可能なデータに変換し、CNCミリングマシンや旋盤などのコンピュータ制御機械をガイドします。この統合により、製造プロセスが設計意図と無縫に一致し、エラーを最小限に抑えながら生産性を向上させます。さらに、CAMソフトウェアはツールパスを最適化することで、加工時間を短縮し、材料の無駄を減らします。

CAEツールは金型設計において仮想テストや解析を可能にすることで重要な役割を果たします。有限要素法(FEA)は、様々な荷重条件下での金型内の応力分布を予測し、構造的健全性を確保します。熱分析は金型の熱伝達特性を理解するのに役立ち、最適な成形温度を維持するための冷却システムの設計を導きます。

技術的進歩を超えて、工場の金型設計チームの専門知識と経験は欠かせません。

高度な技術を有する労働力は、成功した金型設計運用の主幹です。金型製造に広範な経験を持つデザイナーは、材料科学、金型構築、製造プロセスの複雑さを理解しています。この専門知識により、彼らは潜在的な問題を予測し、革新的な解決策を考案することができます。

適切な金型材料を選択することは、望ましい製品品質と金型寿命を達成するために重要です。デザイナーは、工具鋼、アルミニウム合金、複合材料などの様々な金型材料について深い理解を持っていなければなりません。彼らはこれらの材料が温度や圧力などの異なる処理条件に対してどのように反応するか、そして摩耗や腐食に対する抵抗力を知っている必要があります。

模具設計業界は、技術の進歩と顧客ニーズの変化によって常に進化しています。強力な模具設計能力を持つ工場では、従業員の継続的な学習と改善プログラムに投資します。これには、最新のCAD/CAM/CAEソフトウェアのトレーニング、業界会議への参加、研究機関との協力が含まれます。これらを通じて、最新の動向や革新を把握します。

効率的な模具設計は正確なモデルを作成することだけではありません。それは設計から製造までの全体プロセスを最適化することも意味します。

DFMの原則は、模具設計が製造の実際的な側面を考慮することを確保します。これは、切削や組立のための模具のアクセス性、模具メンテナンスの容易さ、標準部品の使用によるコスト削減などの要因を含みます。DFMの実践を取り入れることで、工場は生産効率を向上させ、リードタイムを短縮できます。

効果的な金型設計は、デザイナー、エンジニア、製造スタッフ間の協力がしばしば必要です。このクロスファンクショナルなチームワークにより、金型設計のすべての側面が徹底的にレビューされ、最適化されます。協調設計ツールはリアルタイムでのコミュニケーションとデータ共有を促進し、より速い意思決定を可能にし、誤解のリスクを軽減します。

金型設計プロジェクトを効率的に管理することは、締め切りを守り、品質を確保する上で鍵となります。高度な金型設計能力を持つ工場では、通常、プロジェクト管理ソフトウェアを使用して進行状況を追跡し、リソースを割り当て、主要業績評価指標を監視します。これにより、プロジェクトが計画通りに進み、いかなる逸脱も迅速に特定され、対処されることが確保されます。

今日の激しく競争の激しい市場では、企業が常に更大的な市場シェアを獲得し、ライバルに勝るよう努力している中で、新しい概念、材料、製造技術を導入して金型設計を革新する能力、および異なる顧客の独自の要件と仕様に正確にカスタマイズする能力が、真正に重要な差別化要因として現れています。これにより、企業は混雑した市場で目立つだけでなく、長期的な成功と持続可能な成長への道も開かれます。