あなたの製品を際立たせるために、複数の材料と色を組み合わせるユニークな方法を探していますか?そのエルゴノミクスと機能性を改善するための新しいアイデアが必要ですか?メガフォスのオーバーモールドサービスは、これらの目標を達成するのに役立ちます。

メガフォスのオーバーモールドサービスを利用すると、硬い部分と柔らかい部分の両方を持つ製品を製造できます。良い例は自動車のアームレストで、強度が必要ですが、肘を休めるためのクッション部分も必要です。多くの場合、メーカーは美的理由からこれを選択します - 消費者にアピールするスタイリッシュな外観を提供するためです。対照的な材料や仕上げは、多くの種類の製品にユニークな美的感覚をもたらすことができます。いくつかの用途では、エルゴノミクスの理由から柔らかい部分が必要です。たとえば、ドライバーのハンドルに滑り止めのグリップを追加することなどです。

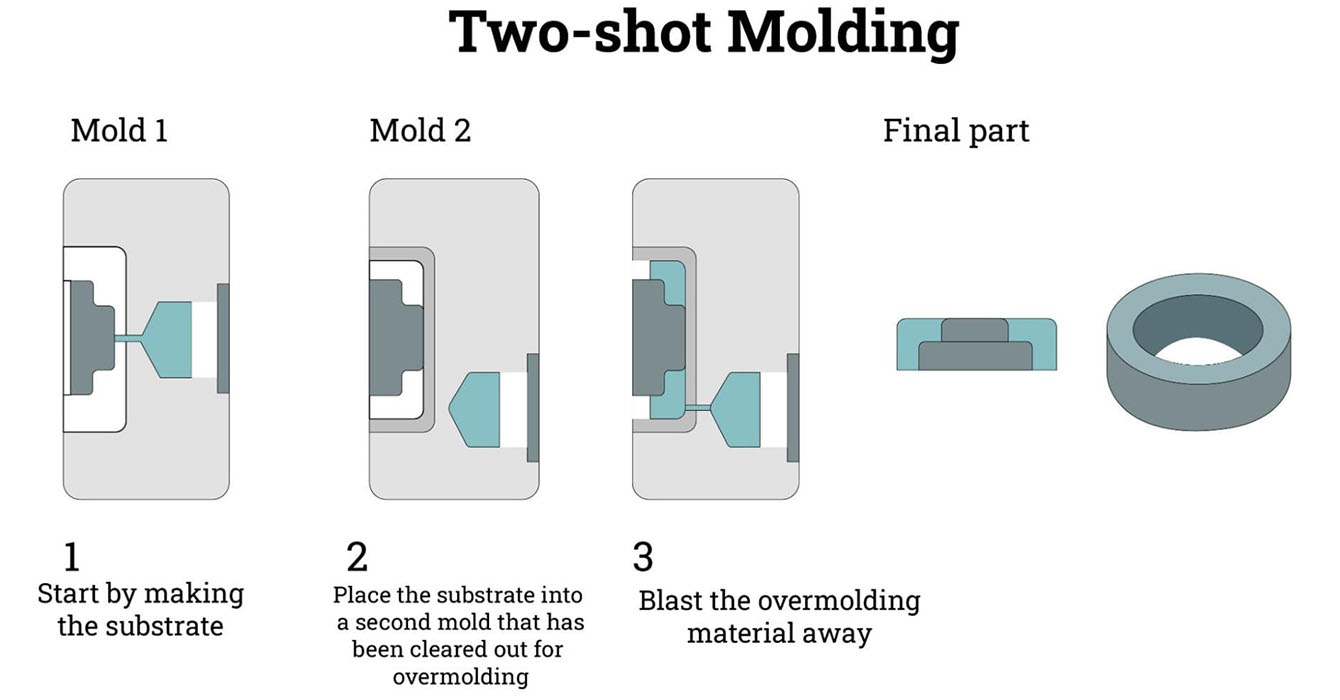

オーバーモルディングは、1つのツールを使用して2つの材料と仕上げを組み合わせることを可能にします。

異なる材料が必要な部品に対してシームレスなオーバーモールディングを提供します。複雑な外観は一体成形でき、組立工程とコストを削減でき、部品を別々に成形してから後で組み立てるよりもはるかに安価です。

オーバーモールディングに使用される熱可塑性材料は互換性が必要です。私たちのデザインとエンジニアリングの専門家チームは、材料の取り扱いに関する豊富な経験があり、予算と必要な完成品に基づいてさまざまな材料選択の提案を提供できます。

メガフォス工場は最新のオーバーモールディング設備を備えています。才能あるチームと組み合わせることで、最も複雑なデザインを正確かつ時間通りに完成させることができます。同時に、組立エラーや品質問題を回避することができます。

私たちの目標は、顧客が高品質の製品を達成しながら、収益性を維持し、時間通りにビジネスを行うのを支援することです。この目的のために、私たちが設計する製品部品と金型は、オーバーモールドインサート成形プロセスに最適化されています。また、製造可能性と包括的な生産効率についてもテストされています。

オーバーモールドは、プラスチック成形プロセスです。

プロセスの観点からは、すでに形成された部品(通常はプラスチック、金属、または他の材料で作られた部品)に基づいており、

アプリケーションシナリオに関しては、電子機器、自動車、工具製造、医療機器など、多くの業界で広く使用されています。電子機器業界:例えば、携帯電話がより良いグリップを持つようにするために、内部の電子部品を保護し、構造的なサポートを提供するために、最初に内部の硬いプラスチックまたは金属フレームが作られ、その後、オーバーモールドプロセスを通じて外側に柔らかいプラスチックの層がコーティングされ、携帯電話の外殻がより快適に触れることができ、落下防止にも一定の役割を果たします。

自動車分野:自動車のステアリングホイールは典型的な例です。内側は金属の骨組みで強度と取り付けの安定性を確保し、外側はオーバーモールドによって柔らかいゴムまたはプラスチックで覆われており、運転中の手の快適さを向上させるだけでなく、より良い摩擦を提供し、安全運転に役立ちます。

工具製造業:ドライバーのハンドルのように、内側は基本的な形状と一定の強度を提供するために硬いプラスチックでできており、外側の層はオーバーモールドによって柔らかいゴムで覆われており、手の疲労を軽減し、使用中に工具が手から滑り落ちるのを防ぐことができます。医療機器分野:一部の医療機器のハンドヘルド部分は、操作中に患者に危害を加えないようにし、医療スタッフの操作を容易にするために、まず硬い内部支持構造を作り、その後オーバーモールドを使用して柔らかく、無毒の医療用プラスチック材料の層で覆います。

オーバーモールドプロセスでは、通常、2つ以上の互換性のある材料を選択する必要があります。これらの材料は、接触面でうまく結合できる必要があり、物理的特性、熱安定性、化学的安定性も考慮しなければなりません。一般的な材料の組み合わせには、熱可塑性ポリマーとエラストマー、硬質プラスチックと硬質プラスチック、金属とプラスチックなどがあります。

①製品性能

製品機能の向上

グリップ体験の向上:例えば、工具のハンドル(ドライバー、電動ドリルなど)の製造において、ハードプラスチックまたは金属コア材料の外層に柔らかいゴム材料の層をオーバーモールドプロセスを通じてコーティングします。

シーリング性能の向上:シーリングが必要な製品、例えば車のワイパーゴムストリップとワイパーフレームの接合部など。

製品の衝撃耐性と耐久性の向上

バッファ保護:携帯電話のケースを例に取ると、内部の硬いプラスチックまたは金属フレームが構造的サポートを提供し、オーバーモールドでコーティングされた外層の柔らかいプラスチックまたはゴム素材が外部からの衝撃力を吸収し分散させることができます。電話が偶然に落下した場合、外層の柔らかい素材がクッションとして機能し、衝突による内部コンポーネントの損傷リスクを減少させ、電話の寿命を延ばします。

摩耗保護:外部と頻繁に接触し摩擦を生じる製品部品、例えば靴底など。オーバーモールドによって、靴底の硬い部分に耐摩耗性のゴム外層が追加され、靴底の摩耗を減少させ、靴の耐久性を向上させ、靴がより複雑な道路条件や長時間の歩行に耐えられるようにします。

②設計の柔軟性

複数の材料の組み合わせを実現する

補完的な材料特性:異なる特性を持つ材料を組み合わせることができます。

複雑な機能要件を満たす:医療機器の分野では、一部の検出器のプローブ部分が硬いセンサーシェルに柔らかい生体適合性材料(シリコンなど)でコーティングされる必要がある場合があります。これにより、プローブが人間の組織に接触する際に優しくなり、センサーの正常な動作に影響を与えません。この材料の組み合わせは、オーバーモールドプロセスを通じてうまく実現できます。

複雑な製品形状と外観を作成する

複雑な外観の一体成形:オーバーモールドにより、複数の形状やテクスチャを持つ製品を1回の成形サイクルで形成することができます。例えば、自動車の内装部品の製造においては、まず基本的な形状のプラスチック骨格を作成し、その後、オーバーモールドを通じて表面に革のテクスチャや木目効果のソフトコーティングを形成することができます。また、コーティングにさまざまな装飾ラインやパターンを追加することで、内装をより高級で洗練された印象に仕上げることができ、部品が別々に作られてから組み立てられる従来のプロセスで発生する可能性のある隙間などの外観欠陥を回避することができます。

カスタマイズされた外観デザイン:スキーなどの一部のスポーツ機器について。オーバーモールドを通じて、異なる色のプラスチックまたはゴム材料をスキーの表面に組み合わせて、ユニークなパターンや色の組み合わせを形成し、消費者のパーソナライズされた製品への需要を満たすことができ、これらのパターンや色はスキーの全体的な形状や機能とより良く統合されることができます。

③生産効率とコスト

組み立てステップとコストの削減

複数のコンポーネント機能を統合する:従来の生産方法では、いくつかの製品は異なるコンポーネントを別々に製造し、その後接着やねじ止めなどで組み立てる必要があります。オーバーモールドプロセスは、元々組み立てる必要があった複数のコンポーネントの機能を1つの成形部品に統合することができます。例えば、いくつかのおもちゃの生産では、音を発生させる装置や装飾的なシェルなど、複数のコンポーネントを一緒に組み立てる必要がありました。オーバーモールドを通じて、音を発生させる装置はプラスチックシェルの内部に封入され、シェルの外層には装飾的なコーティング層が形成され、組み立てプロセスとそれに伴う労働コストが削減されます。

組み立てエラーと品質問題を回避する: コンポーネントの組み立てプロセスが減少するため、不適切な組み立てによって引き起こされる品質問題も減少します。例えば、過剰な組み立て隙間や緩いコンポーネントなどです。自動車部品の生産において、いくつかのパイプラインの接続部がオーバーモールドプロセスを使用してシールとコネクタを一体成形する場合、シールの不適切な取り付けによる液体やガスの漏れを回避でき、製品の全体的な品質と信頼性を向上させることができます。

生産効率の向上

生産サイクルの短縮:成形プロセス中に、オーバーモールドは1つの金型で複数の材料の成形を完了できるため、複数の部品を別々に作成してから組み立てる従来の方法と比較して、生産サイクルが大幅に短縮されます。例えば、電子機器の外殻の生産において、オーバーモールドプロセスを使用すれば、内部構造と外部装飾層を1回の成形で完了できますが、従来の方法では内部構造部品を最初に作成し、その後に外観の塗装や外側のコーティング層を作成する必要があり、後者の生産サイクルは長くなります。

大量生産の利点を達成する:このプロセスは大規模な大量生産に適しており、効率とコストの利点は生産規模が拡大するにつれてより明らかになります。