当社のEDM加工プロセスは、市場で最高級であり、並外れたプロフェッショナリズムによって常に業界のリーダーとしての地位を確立してきました。私たちは進化への追求をやめることなく、広範な経験と最先端の製造技術をシームレスに統合しています。以下が当社のEDM加工サービスの主な利点です:

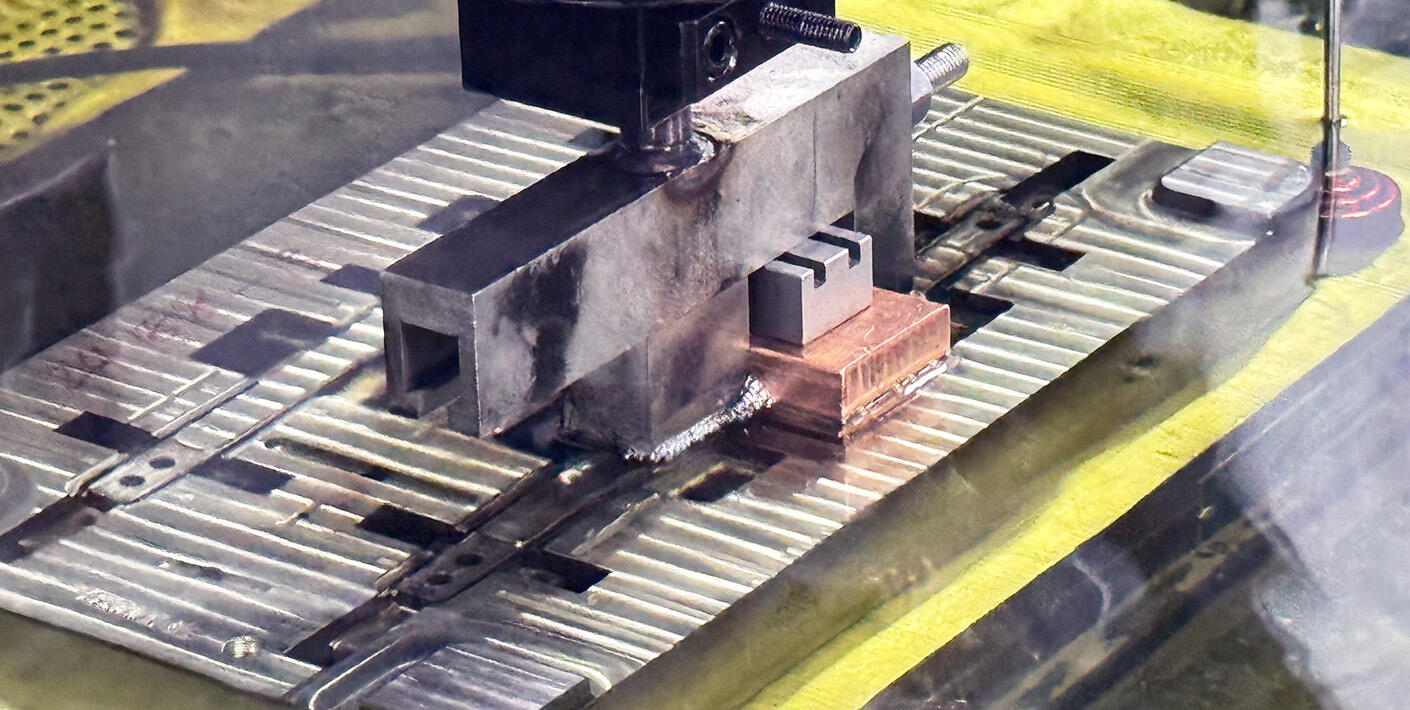

世界最先端のSodick EDM機械工具を導入しており、高精度かつ高効率の加工能力だけでなく、最新のインテリジェント制御技術を統合し、複雑な三次元形状の高精度加工を実現します。微細電極と先進的な放電制御技術を使用することで、加工速度と表面品質を大幅に向上させながら、加工精度を確保することができます。

我々は経験豊富で技術力のある運用および研究開発チームを持っています。チームメンバーはEDM機械の運用とメンテナンスに精通しているだけでなく、加工パラメータの探求と最適化を続け、各モールド材料が最も適した加工ソリューションを得られるようにしています。また、お客様の特別なニーズに対応するためのカスタマイズされたモールドソリューションも提供しています。

当社のEDM機械は、小規模精密部品から大規模モールド部品まで、幅広いサイズの加工に対応しています。炭化タングステン、ステンレス鋼、チタン合金などの難加工材料や、複雑な構造を持つモールド型でも、高品質な加工サービスを提供できます。これにより、我々の事業範囲は大きく広がり、より多くの顧客ベースをサービスすることが可能になりました。

私たちは原材料検査から加工過程の監視、完成品検査まで、完全な品質管理体制を確立しました。EDM加工後、金型部品は精密測定と表面品質検査を受け、各製品が顧客の期待を超えることを確認します。

金型製造において時間の重要性を十分に理解しているため、私たちは迅速な対応メカニズムを確立しました。技術相談、サンプル製作、量産に関わらず、私たちは最短時間でお客様に満足いただける回答と解決策を提供し、プロジェクトが期日内に完了することを確保します。

我々は引き続きEDM技術の新しい境界を探索し、大学や科学研究機関と協力して、最先端技術の研究開発と応用を行います。

EDM加工、または電気火花加工は、金型製造において重要な役割を果たし、代えがたい役割と重要性を持っています。以下に、EDM加工が金型製造において具体的にどのような役割と重要性を持つのかを詳細に説明します:

EDM加工は、2つの電極が作業流体内に浸漬された状態で発生するパルス放電による電気侵食効果を利用して導電性材料を侵食する特殊な加工方法です。パルス電圧が一定値に達すると、2つの電極間で火花放電が発生し、瞬時に高温高圧の放電チャネルが形成され、これによりワークピース表面の材料が侵食され、加工の目的が達成されます。

複雑な形状の加工:放電加工は、伝統的な切削方法では切りにくい材料や複雑な形状のワークピースを処理することができます。例えば、精密な小さな穴、狭いスリット、溝、コーナーなどです。金型製造において、特に小型射出成形金型製造では、そのコア、スライダー、挿入物、傾斜ピンなどの部品に多くの溝やコーナーがあり、高精度が要求されるため、放電加工はこれらの問題をよく解決します。<br>

加工精度の向上:放電加工は、マイクロメートルレベルの加工精度を達成でき、金型製造における厳格な精度要件を満たすことができます。工作機械の自動電極交換と特殊な電極治具の使用により、放電加工は電極と工作機械の間の正しい位置関係を確保し、挟み込みと反復調整の時間を減らし、加工精度を向上させることができます。

素材と時間を節約する:伝統的な切り削りと比較して、電気火花加工は大量の素材を除去する必要がなく、電解侵食によって僅かな素材を除去するだけで済むため、素材を節約することができます。同時に、電気火花加工は複雑な切り削り工具を必要としないため、加工時間を短縮し、生産効率を向上させることができます。

難加工素材に適している:電気火花加工は、各种の高強度、高硬度、高靭性、高脆性および高純度の導電性素材、例えばセラミックス、硬化鋼などを加工するのに適しています。これらの素材は金型製造でしばしば遭遇し、電気火花加工はこれらの難加工素材への挑戦を容易に対処することができます。

モールド品質の向上: EDM加工の高精度と一貫性により、モールド部品間の適合精度と互換性が確保され、これによりモールドの全体的な品質が向上します。高品質なモールドは高品質な製品を生産し、顧客の厳しい要件を満たすことができます。<br>

モールド製造サイクルの短縮: EDM加工の効率的な処理能力により、モールド製造サイクルが短縮され、モールドをより早く生産および使用に投入することができます。これにより企業は市場の需要に迅速に対応し、市場競争力を向上させることができます。<br>

モールド製造コストの削減: EDM加工は複雑な切削工具や大量の材料除去を必要としないため、モールドの製造コストを削減することができます。

同時に、 EDM加工の効率的な処理能力は手動介入の時間を減らし、さらなる生産コストの削減につながります。<br>Promote mold manufacturing technology innovation:EDM machining, as an advanced special processing technology, has promoted the continuous innovation and development of mold manufacturing technology. With the continuous advancement of science and technology and the continuous changes in market demand, EDM machining will play a more important role in mold manufacturing.<br>電気火花加工は、先進的な特殊加工技術として、金型製造技術の継続的な革新と発展を推進してきました。科学技術の継続的な進歩と市場ニーズの変化に伴い、電気火花加工は金型製造においてより重要な役割を果たすでしょう。

EDM(電気火花加工)は射出金型の製造において重要な役割を果たし、金型の品質に大きな影響を与えます。以下の内容は、EDM加工が射出金型製造の品質にどのように影響を与えるかをいくつかの側面から詳細に分析したものです:

EDM加工中、電極と被削材の間にパルス放電が発生し、高温を生成して被削材を溶融・気化させ、金型表面に熱食離層を形成します。この熱食離層には再結晶層(白層)と熱影響 zona が含まれます。白層は、絶縁液中で除去できない溶融金属の急速な冷却と再凝固によって形成されます。その構造は基体材料とは大きく異なり、大量の炭素を含んでいます。熱影響 zona は熱処理により母材の組織を保持していますが、一定程度の影響を受けることがあります。

白層の影響:白層に微細クラックが発生する可能性があります。もし白層が厚すぎたり、EDM仕上げや研磨によって除去されない場合、これらの微細クラックは部品の早期損傷を引き起こし、材料の腐食抵抗性と疲労強度を低下させる可能性があります。

熱影響帯の効果:熱影響帯はマスターバッチの金属組織を保持していますが、熱処理の影響により硬度や靭性などの特性が変化することがあります。

放電加工後の金型の表面仕上げは、電流強度、時間効果、電極材質など、複数の要因に依存します。電流強度と時間効果:電流強度と時間効果の増加は表面粗さの増加につながります。したがって、仕上げ段階でより高い表面仕上げを得るには、低電流強度と小さな放電パルス時間を必要とします。

電極材質:電極材質は各層の穴の表面状態にほとんど影響を与えませんが、穴の表面仕上げにおいて重要な役割を果たします。微細構造(小さな規則的な粒子形状など)に優れた電極材質は、より均一な穴の表面を作り出します。

EDM加工には高い加工精度があり、特に複雑な形状や小さなサイズの金型を加工する際には顕著です。高精度加工:微細電極と先進的な放電制御技術を使用することで、EDMはミクロンレベルの加工精度を達成できます。形状の複雑さ:EDMは様々な複雑な形状やマイクロサイズの金型部品を加工でき、射出金型の形状複雑性の要件を満たします。

注射金型製造におけるEDM加工の効率とコストも注目すべきです。

加工速度:EDM加工速度は放電パルス時間、電流強度、電極損失などの多くの要因に影響を受けます。これらのパラメータを最適化することで、加工速度を向上させ、コストを削減することができます。

電極損失:電極はEDM加工中に損失します、特に荒加工段階ではその傾向が顕著です。したがって、電極損失を減らし、生産コストを削減するために、適切な電極材料と加工パラメータを選択する必要があります。

EDM加工は注射金型製造において多くの利点がありますが、一定の適用制限もあります。素材の制限:EDM加工は主に導電性素材に適しています。非導電性素材や導電性の低い素材の場合には、特別な処理方法または代替加工技術が必要です。

表面変形層: EDM加工後、金型の表面には変形層(白色層および熱影響層を含む)が生成されます。これは金型の性能と耐用年数に影響を与える可能性があるため、これらの変形層は特定の用途ではさらに除去する必要があります。<br>

まとめると、EDM加工は射出成形金型製造の品質に対して重要な影響を持っています。金型製造プロセスにおいては、具体的な要求事項や材料特性に基づいて適切なEDM加工方法を選択し、加工パラメータと工程を最適化する対応策を講じて、金型の生産効率と品質を向上させる必要があります。