Cherchez-vous un moyen unique de faire ressortir votre produit en combinant plusieurs matériaux et couleurs ? Avez-vous besoin de nouvelles idées pour améliorer son ergonomie et sa fonctionnalité ? Les services de surmoulage de Megaphos peuvent vous aider à atteindre ces objectifs.

Les services de surmoulage de Megaphos vous permettent de fabriquer des produits qui ont à la fois des zones dures et douces. Un bon exemple est un accoudoir automobile, qui doit être solide mais aussi avoir une zone rembourrée pour que le coude repose. Dans de nombreux cas, les fabricants le choisissent pour des raisons esthétiques - pour offrir un look élégant qui attire les consommateurs. Des matériaux et des finitions contrastés peuvent apporter une esthétique unique à de nombreux types de produits. Pour certaines applications, des zones douces sont nécessaires pour des raisons ergonomiques, comme l'ajout d'une prise antidérapante à la poignée d'un tournevis.

Le surmoulage vous permet de combiner deux matériaux et finitions en utilisant un seul outil. Cela permet non seulement de gagner du temps et de l'argent dans le processus de production, mais aussi d'éliminer les tracas de l'assemblage manuel ou du collage des pièces. Cela peut également éliminer d'autres opérations secondaires telles que le primaire, la peinture ou le revêtement.

Nous fournissons un surmoulage sans couture pour des pièces nécessitant différents matériaux pour une meilleure stabilité ou des caractéristiques structurelles. Une apparence complexe peut être moulée en une seule pièce, réduisant les étapes d'assemblage et les coûts, ce qui est beaucoup moins cher que de mouler des pièces séparément puis de les assembler à un stade ultérieur.

Les matériaux thermoplastiques utilisés dans le surmoulage doivent être compatibles. Notre équipe d'experts en conception et en ingénierie a une vaste expérience dans la manipulation des matériaux et peut vous fournir différentes suggestions de sélection de matériaux en fonction de votre budget et du produit fini dont vous avez besoin.

L'usine Megaphos est équipée des derniers équipements de surmoulage. Associée à notre équipe talentueuse, cela nous permet de réaliser les conceptions les plus complexes avec précision et dans les délais. En même temps, les erreurs d'assemblage et les problèmes de qualité peuvent être évités.

Notre objectif est d'aider nos clients à atteindre des produits de haute qualité tout en maintenant la rentabilité et en menant des affaires à temps. À cette fin, les pièces de produit et les moules que nous concevons sont hautement optimisés pour le processus de moulage par surmoulage. Ils sont également testés pour leur fabricabilité et leur efficacité de production globale.

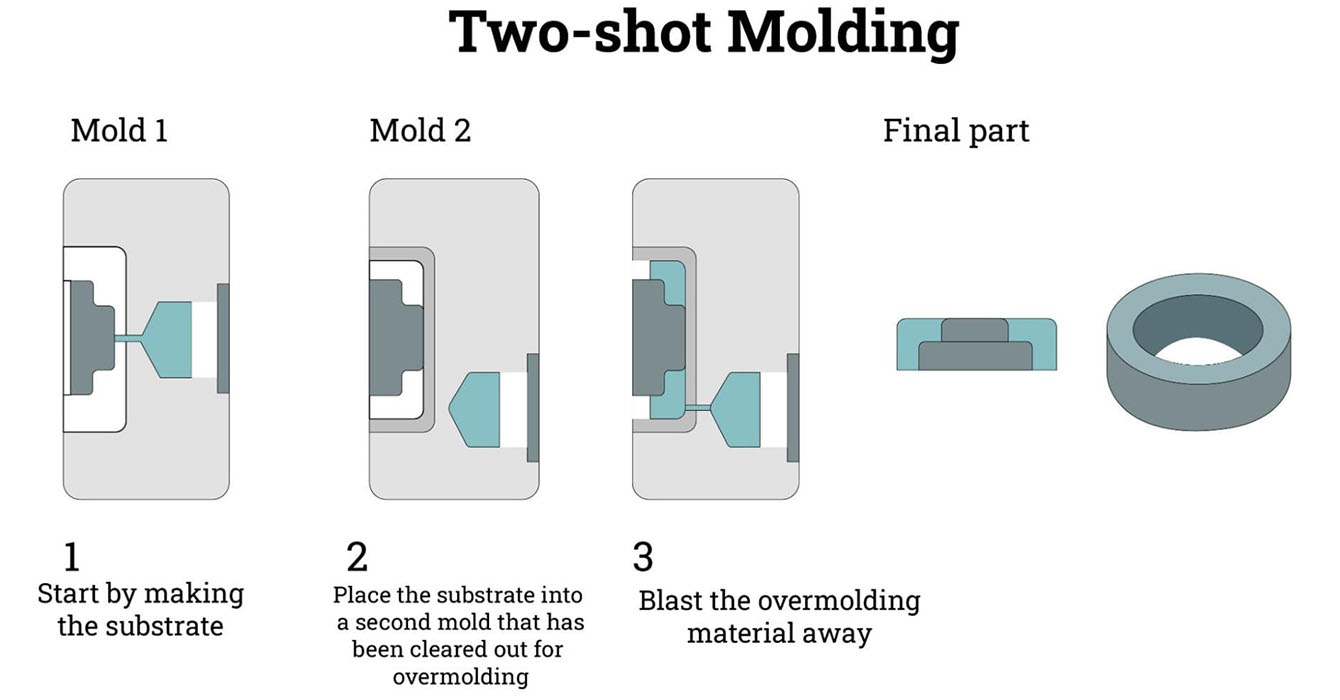

Le surmoulage est un processus de moulage plastique.

En termes de processus, il est basé sur une pièce déjà formée (généralement une pièce en plastique, en métal ou en d'autres matériaux), puis un autre matériau (généralement du plastique) est appliqué sur sa surface par moulage par injection pour former un produit avec une structure composite. Par exemple, un noyau de produit en plastique dur est d'abord fabriqué, puis une couche de plastique souple est moulée par injection sur le noyau, de sorte que le produit final possède à la fois les caractéristiques structurelles du matériau de base et les propriétés spéciales du matériau extérieur, telles que le toucher doux, l'anti-dérapant, l'étanchéité, etc.

En termes de scénarios d'application, il est largement utilisé dans de nombreuses industries telles que l'électronique, l'automobile, la fabrication d'outils, les équipements médicaux, etc. Industrie électronique : Par exemple, afin de donner au téléphone mobile une meilleure prise en main, un cadre interne en plastique dur ou en métal sera d'abord fabriqué pour protéger les composants électroniques internes et fournir un support structurel, puis une couche de plastique souple est appliquée à l'extérieur par le processus de surmoulage, rendant la coque du téléphone mobile plus agréable au toucher et jouant également un certain rôle dans la prévention des chutes.

Domaine automobile : Le volant d'une voiture est un exemple typique. La partie intérieure est un squelette en métal pour garantir la résistance et la stabilité de l'installation, et la couche extérieure est recouverte de caoutchouc ou de plastique souple par surmoulage, ce qui augmente non seulement le confort de la main pendant la conduite, mais offre également une meilleure friction, ce qui aide à une conduite en toute sécurité.

Industrie de la fabrication d'outils : Comme la poignée d'un tournevis, la partie intérieure est en plastique plus dur pour fournir la forme de base et une certaine résistance, et la couche extérieure est recouverte de caoutchouc souple par surmoulage, ce qui peut réduire la fatigue des mains et empêcher l'outil de glisser de la main pendant l'utilisation. Domaine des équipements médicaux : La partie tenue à la main de certains dispositifs médicaux, afin d'éviter de nuire aux patients pendant l'opération et de faciliter le travail du personnel médical, fabriquera d'abord une structure de support interne plus dure, puis utilisera le surmoulage pour recouvrir une couche de matériau plastique médical souple et non toxique.

Dans le processus de surmoulage, il est généralement nécessaire de sélectionner deux matériaux compatibles ou plus. Ces matériaux doivent pouvoir bien se combiner à la surface de contact, et leurs propriétés physiques, leur stabilité thermique et leur stabilité chimique doivent également être prises en compte. Les combinaisons de matériaux courantes incluent des polymères thermoplastiques et des élastomères, des plastiques durs et des plastiques durs, des métaux et des plastiques, etc.

①Performance du produit

Améliorer la fonctionnalité du produit

Améliorer l'expérience de prise en main : Par exemple, dans la production de poignées d'outils (comme les tournevis, les perceuses électriques et d'autres poignées d'outils), une couche de matériau en caoutchouc souple est appliquée sur la couche extérieure de matériau en plastique dur ou en métal par le processus de surmoulage. De cette manière, les utilisateurs se sentiront plus à l'aise en tenant l'outil, et le matériau souple peut augmenter la friction et empêcher l'outil de glisser dans la main, améliorant ainsi la sécurité et la commodité d'utilisation de l'outil.

Améliorer la performance d'étanchéité : Dans certains produits qui doivent être scellés, comme le joint entre la bande en caoutchouc d'essuie-glace et le cadre de l'essuie-glace d'une voiture. Utiliser le processus de surmoulage pour appliquer le matériau en caoutchouc sur le cadre peut permettre à l'essuie-glace de s'adapter étroitement au pare-brise, empêchant efficacement l'eau de pluie de fuir, garantissant une bonne visibilité, et améliorant la sécurité de conduite par temps de pluie.

Améliorer la résistance aux chocs et la durabilité du produit

Protection par buffer : Prenant l'exemple de la coque de téléphone mobile, le cadre interne en plastique dur ou en métal fournit un support structurel, et la couche externe en plastique souple ou en matériau en caoutchouc recouverte par surmoulage peut absorber et disperser la force d'impact venant de l'extérieur. Lorsque le téléphone tombe accidentellement, le matériau souple de la couche externe agit comme un coussin, réduisant le risque de dommages aux composants internes en raison de la collision, prolongeant ainsi la durée de vie du téléphone.

Protection contre l'usure : Pour les pièces de produit qui entrent souvent en contact avec le monde extérieur et génèrent des frottements, comme les semelles. Par surmoulage, une couche externe en caoutchouc résistant à l'usure est ajoutée à la semelle dure de la semelle, ce qui peut réduire l'usure de la semelle, améliorer la durabilité de la chaussure et permettre à la chaussure de résister à des conditions de route plus complexes et à une marche prolongée.

②Flexibilité de conception

Réaliser la combinaison de plusieurs matériaux

Propriétés des matériaux complémentaires : Les matériaux avec des caractéristiques différentes peuvent être combinés ensemble. Par exemple, dans la production de coques de produits électroniques, des métaux avec de bonnes performances de dissipation thermique (comme l'alliage d'aluminium) et des plastiques avec de bonnes performances d'isolation et une belle apparence (comme le plastique ABS) sont combinés par le processus de surmoulage. La partie métallique peut dissiper efficacement la chaleur générée par les composants internes, tandis que la partie en plastique peut protéger l'utilisateur des chocs électriques, et offrir une variété de couleurs et d'options de design pour répondre aux besoins esthétiques de différents utilisateurs.

Répondre à des exigences fonctionnelles complexes : Dans le domaine des équipements médicaux, la partie sonde de certains instruments de détection peut nécessiter d'être recouverte d'un matériau doux et biocompatible (tel que le silicone) sur la coque rigide du capteur. Cela rend la sonde plus douce lorsqu'elle entre en contact avec les tissus humains, tout en n'affectant pas le fonctionnement normal du capteur. Cette combinaison de matériaux peut être bien réalisée grâce au processus de surmoulage.

Créer des formes et des apparences de produits complexes

Moulage en une seule pièce d'apparence complexe : L'overmold permet de former des produits avec plusieurs formes et textures en un seul cycle de moulage. Par exemple, dans la fabrication de pièces intérieures automobiles, un squelette en plastique avec une forme de base peut d'abord être fabriqué, puis un revêtement doux avec une texture en cuir ou un effet de grain de bois peut être formé sur sa surface grâce à l'overmold, et diverses lignes décoratives ou motifs peuvent être ajoutés au revêtement pour donner à l'intérieur un aspect plus haut de gamme et raffiné, tout en évitant les défauts d'apparence tels que les espaces qui peuvent se produire dans les processus traditionnels où les pièces sont fabriquées séparément puis assemblées.

Conception d'apparence personnalisée : Pour certains équipements sportifs, tels que les skis. Grâce à l'injection, des matériaux plastiques ou en caoutchouc de différentes couleurs peuvent être combinés sur la surface des skis pour former des motifs et des combinaisons de couleurs uniques afin de répondre à la demande des consommateurs pour des produits personnalisés, et ces motifs et couleurs peuvent être mieux intégrés à la forme et à la fonction globales des skis.

③Efficacité de production et coût

Réduire les étapes d'assemblage et le coût

Intégrer plusieurs fonctions de composants : Dans les méthodes de production traditionnelles, certains produits peuvent nécessiter de fabriquer différents composants séparément, puis de les assembler par collage, vissage, etc. Le processus d'injection surmoulée peut intégrer les fonctions de plusieurs composants qui devaient à l'origine être assemblés en une seule pièce moulée. Par exemple, dans la production de certains jouets, il était à l'origine nécessaire d'assembler plusieurs composants tels que des dispositifs générateurs de son et des coques décoratives ensemble. Grâce à l'injection surmoulée, le dispositif générateur de son peut être encapsulé à l'intérieur de la coque en plastique, et une couche de revêtement décoratif est formée sur la couche extérieure de la coque, réduisant le processus d'assemblage et les coûts de main-d'œuvre correspondants.

Éviter les erreurs d'assemblage et les problèmes de qualité : Étant donné que le processus d'assemblage des composants est réduit, les problèmes de qualité causés par un assemblage incorrect sont également réduits, tels que des écarts d'assemblage excessifs et des composants lâches. Dans la production de pièces automobiles, si les parties de connexion de certains pipelines utilisent le processus de surmoulage pour former les joints et les connecteurs en une seule pièce, cela peut éviter les fuites de liquide ou de gaz causées par une installation incorrecte des joints, et améliorer la qualité et la fiabilité globales du produit.

Améliorer l'efficacité de production

Raccourcir le cycle de production : Pendant le processus de moulage, le surmoulage peut réaliser le moulage de plusieurs matériaux dans un seul moule, ce qui raccourcit considérablement le cycle de production par rapport à la méthode traditionnelle de fabrication de plusieurs pièces séparément puis de les assembler. Par exemple, dans la production de coques d'équipements électroniques, si le processus de surmoulage est utilisé, la structure interne et la couche décorative externe peuvent être réalisées en un seul moulage, tandis que la méthode traditionnelle peut nécessiter que les pièces structurelles internes soient fabriquées en premier, puis que la peinture de l'apparence ou la couche de revêtement externe soit réalisée, et le cycle de production de cette dernière sera plus long.

Réaliser des avantages de production de masse : Ce processus est adapté à la production de masse à grande échelle, et ses avantages en termes d'efficacité et de coût deviendront plus évidents à mesure que l'échelle de production s'élargit.