Nos processus d'usinage EDM se distinguent comme étant de premier plan sur le marché, soutenus par un professionnalisme sans égal qui nous a constamment positionnés comme une force dominante dans l'industrie. Nous sommes inflexibles dans notre quête d'évolution, intégrant sans effort notre vaste expérience avec des technologies de fabrication de pointe. Voici quelques avantages clés de nos services d'usinage EDM :

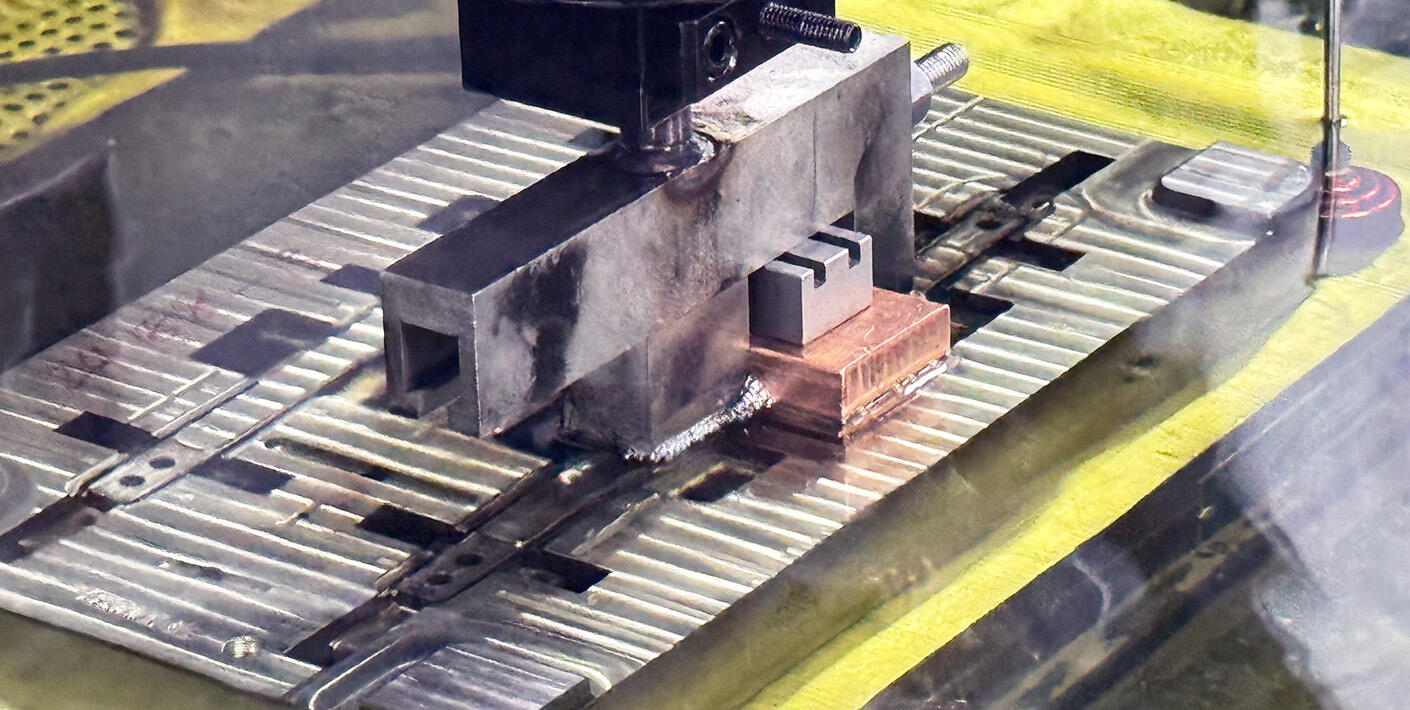

Nous avons introduit les machines-outils EDM Sodick de classe mondiale, qui non seulement possèdent des capacités de traitement à haute précision et haute efficacité, mais intègrent également la dernière technologie de contrôle intelligent pour réaliser un traitement de haute précision de formes tridimensionnelles complexes. En utilisant des électrodes fines et une technologie de contrôle de décharge avancée, nous pouvons améliorer considérablement la vitesse de traitement et la qualité de surface tout en garantissant la précision du traitement.

Nous avons une équipe d'opérations et de R&D expérimentée et qualifiée.

Nos machines EDM couvrent l'ensemble des tailles de traitement, des petites pièces de précision aux grands composants de moules.

Nous avons établi un système complet de gestion de la qualité, de l'inspection des matières premières à la surveillance du processus de traitement en passant par l'inspection des produits finis, chaque étape est strictement contrôlée. Après le traitement EDM, les pièces de moule subiront une mesure de précision et une inspection de la qualité de surface pour garantir que chaque produit répond ou dépasse les attentes des clients.

Nous sommes bien conscients de l'importance du temps pour la fabrication de moules, c'est pourquoi nous avons mis en place un mécanisme de réponse rapide. Que ce soit pour une consultation technique, la production d'échantillons ou la production en série, nous pouvons donner aux clients des réponses et des solutions satisfaisantes dans les plus brefs délais pour garantir que le projet est livré à temps.

Nous continuons à explorer de nouvelles frontières de la technologie EDM, à coopérer avec des universités et des institutions de recherche scientifique, et à réaliser la R&D et l'application de technologies de pointe. Grâce à l'innovation technologique, nous continuons à améliorer l'efficacité de traitement, à réduire les coûts et à fournir aux clients des produits et services plus compétitifs.

L'usinage EDM, ou usinage par décharge électrique, joue un rôle vital dans la fabrication de moules et a un rôle et une importance irremplaçables. Ce qui suit est une explication détaillée du rôle spécifique et de l'importance de l'usinage EDM dans la fabrication de moules :

L'usinage EDM est une méthode de traitement spéciale qui utilise l'effet d'électro-érosion généré par la décharge d'impulsions entre deux électrodes immergées dans le fluide de travail pour éroder des matériaux conducteurs. Lorsque la tension d'impulsion atteint une certaine valeur, une décharge d'étincelles sera générée entre les deux électrodes, formant un canal de décharge instantané à haute température et haute pression, de sorte que le matériau à la surface de la pièce soit érodé, atteignant ainsi l'objectif de traitement.

Traitement de formes complexes : L'usinage EDM peut traiter des matériaux et des pièces de travail à forme complexe qui sont difficiles à couper par des méthodes de coupe traditionnelles, telles que des cavités petites et précises, des fentes étroites, des rainures, des coins, etc. Dans la fabrication de moules, en particulier dans la fabrication de petits moules d'injection, en raison du grand nombre de rainures et de coins et des exigences de haute précision de ses noyaux, glissières, inserts, broches inclinées et autres pièces, l'usinage EDM peut bien résoudre ces problèmes.

Améliorer la précision d'usinage : L'usinage EDM peut atteindre une précision d'usinage au niveau du micron et répondre aux exigences strictes de précision dans la fabrication de moules. Grâce à l'échange automatique d'électrodes de la machine-outil et à l'utilisation de dispositifs spéciaux pour électrodes, l'usinage EDM peut garantir la bonne relation de position entre l'électrode et la machine-outil, réduire le temps de serrage et d'ajustement répété, et améliorer la précision d'usinage.

Économiser des matériaux et du temps : Comparé à la coupe traditionnelle, l'usinage par EDM n'a pas besoin d'enlever une grande quantité de matériau, mais doit seulement enlever une petite quantité de matériau par érosion électrolytique, ce qui permet d'économiser des matériaux. En même temps, puisque l'usinage par EDM ne nécessite pas d'outils de coupe complexes, il peut réduire le temps d'usinage et améliorer l'efficacité de production.

Adapté aux matériaux difficiles à usiner : L'usinage par EDM est adapté à l'usinage de divers matériaux conducteurs à haute résistance, haute dureté, haute ténacité, haute fragilité et haute pureté, tels que le carbure de tungstène, l'acier durci, etc. Ces matériaux sont souvent rencontrés dans la fabrication de moules, et l'usinage par EDM peut facilement faire face aux défis de ces matériaux difficiles à usiner.

Améliorer la qualité des moules : La haute précision et la cohérence de l'usinage EDM garantissent l'exactitude d'ajustement et l'interchangeabilité entre les pièces du moule, améliorant ainsi la qualité globale du moule. Des moules de haute qualité peuvent produire des produits de haute qualité et répondre aux exigences strictes des clients.

Raccourcir le cycle de fabrication des moules : La capacité de traitement efficace de l'usinage EDM raccourcit le cycle de fabrication des moules et permet au moule d'être mis en production et utilisé plus rapidement. Cela aide les entreprises à répondre rapidement à la demande du marché et à améliorer leur compétitivité sur le marché.

Réduire les coûts de fabrication des moules : Étant donné que l'usinage EDM ne nécessite pas d'outils de coupe complexes et une grande quantité d'enlèvement de matière, il peut réduire le coût de fabrication du moule.

En même temps, la capacité de traitement efficace de l'usinage EDM réduit également le temps d'intervention manuelle, réduisant ainsi les coûts de production.

L'EDM (Usinage par Électro-Décharge) joue un rôle important dans la fabrication des moules d'injection et a un impact significatif sur la qualité des moules. Ce qui suit est une analyse détaillée de la manière dont le traitement EDM affecte la qualité de la fabrication des moules d'injection sous plusieurs aspects :

Pendant le traitement EDM, une décharge d'impulsions se produit entre l'électrode et la pièce à usiner, générant une haute température pour faire fondre et vaporiser le matériau de la pièce, formant ainsi une couche d'érosion thermique sur la surface du moule. Cette couche d'érosion thermique comprend une couche de refusion (couche blanche) et une zone affectée par la chaleur. La couche blanche se forme par le refroidissement rapide et la re-solidification du métal en fusion qui ne peut pas être éliminé dans le liquide isolant. Sa structure est significativement différente de celle du matériau de base et contient une grande quantité de carbone. La zone affectée par la chaleur conserve la structure métallographique du matériau parent en raison du traitement thermique, mais peut être affectée dans une certaine mesure.

Impact de la couche blanche : Des microfissures peuvent se produire dans la couche blanche. Si la couche blanche est trop épaisse ou n'est pas éliminée par le finissage EDM ou le polissage, ces microfissures peuvent causer des dommages prématurés au composant et réduire la résistance à la corrosion et la résistance à la fatigue du matériau.

Effet de la zone affectée par la chaleur : Bien que la zone affectée par la chaleur conserve la structure métallographique du mélange maître, ses propriétés peuvent changer en raison de l'influence du traitement thermique, telles que la dureté et la ténacité.

La finition de surface du moule après traitement EDM dépend de plusieurs facteurs, y compris l'intensité du courant, l'effet du temps, le matériau de l'électrode, etc. Intensité du courant et effet du temps : L'augmentation de l'intensité du courant et de l'effet du temps entraînera une augmentation de la rugosité de surface. Par conséquent, une faible intensité de courant et un petit temps d'impulsion de décharge sont nécessaires pour obtenir une finition de surface plus élevée dans la phase de finition.

Matériau de l'électrode : Le matériau de l'électrode a peu d'effet sur l'intégrité de surface de chaque couche dans la cavité, mais il joue un rôle important dans la finition de surface de la cavité. Les matériaux d'électrode avec une bonne microstructure (tels que des formes de particules petites et régulières) peuvent produire une surface de cavité plus uniforme.

Le traitement EDM a une grande précision de traitement, en particulier lors du traitement de moules avec des formes complexes et de petites tailles. Précision de traitement élevée : En utilisant des électrodes fines et une technologie de contrôle de décharge avancée, l'EDM peut atteindre une précision de traitement au niveau du micron. Complexité de forme : L'EDM peut traiter diverses formes complexes et des pièces de moule de taille micro pour répondre aux exigences des moules d'injection en matière de complexité de forme.

L'efficacité et le coût du traitement EDM dans la fabrication de moules d'injection méritent également d'être pris en compte.

Vitesse de traitement : La vitesse de traitement EDM est affectée par de nombreux facteurs, y compris le temps d'impulsion de décharge, l'intensité du courant, la perte d'électrode, etc. En optimisant ces paramètres, la vitesse de traitement peut être augmentée et le coût peut être réduit.

Perte d'électrode : Les électrodes seront perdues pendant le traitement EDM, en particulier lors de l'étape de traitement grossier. Par conséquent, il est nécessaire de sélectionner des matériaux d'électrode et des paramètres de traitement appropriés pour réduire la perte d'électrode et diminuer les coûts de production.

Bien que le traitement EDM présente de nombreux avantages dans la fabrication de moules d'injection, il a également certaines limitations d'application. Limitations de matériau : Le traitement EDM est principalement adapté aux matériaux conducteurs. Pour les matériaux non conducteurs ou les matériaux à faible conductivité, des méthodes de traitement spéciales ou des technologies de traitement alternatives sont nécessaires.

Couche métamorphique de surface : Après le traitement EDM, une couche métamorphique (y compris la couche blanche et la zone affectée par la chaleur) sera générée sur la surface du moule, ce qui peut affecter la performance et la durée de vie du moule. Par conséquent, ces couches métamorphiques doivent être enlevées davantage dans certaines applications.

En résumé, le traitement EDM a un impact important sur la qualité de la fabrication des moules d'injection. Dans le processus de fabrication des moules, il est nécessaire de sélectionner la méthode de traitement EDM appropriée en fonction des exigences spécifiques et des propriétés des matériaux du moule, et de prendre des mesures correspondantes pour optimiser les paramètres de traitement et le processus afin d'améliorer l'efficacité de production et la qualité du moule.