Megaphos est une entreprise de conception de moules qui se spécialise dans la conception de moules d'injection et a aidé de nombreuses industries à fabriquer des produits de haute qualité. Nous offrons des services de conception de moules d'injection. Donnez-nous simplement vos spécifications, et nous ferons la conception pour vous.

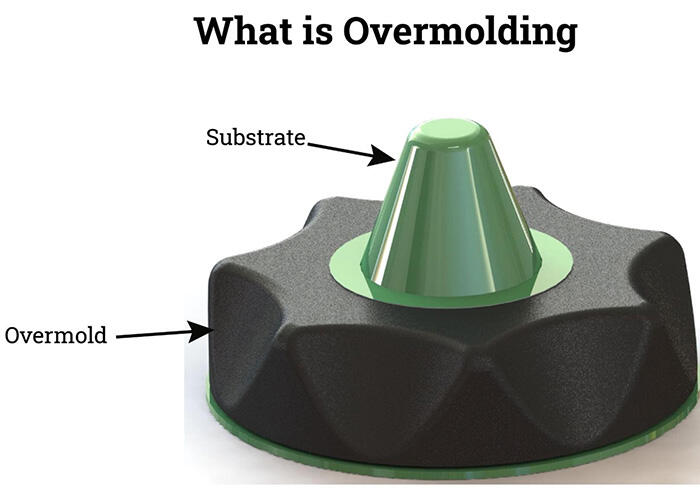

Le surmoulage, un procédé de fabrication où les composants sont encapsulés dans un matériau plastique ou élastomère, est largement utilisé dans les industries électronique, automobile et médicale pour la protection, la durabilité et l'isolation. Il implique de placer les composants dans un moule, d'injecter un matériau fondu, puis de refroidir pour former une couche protectrice. Les avantages incluent l'étanchéité, la résistance aux chocs et une apparence aérodynamique. Il simplifie la fabrication et réduit le coût et la complexité du produit, améliorant considérablement les performances et la fiabilité.

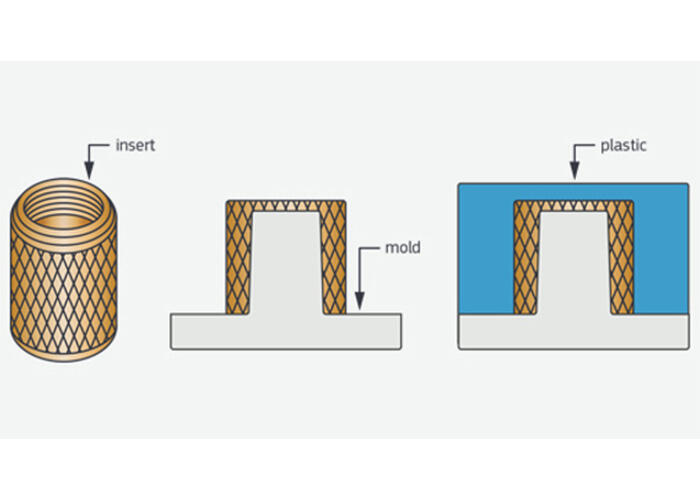

L'insertion par moulage est une technique de fabrication spécialisée qui combine des composants préfabriqués, appelés inserts, avec des matériaux plastiques pendant le processus de moulage. Cette méthode permet l'intégration de divers matériaux, tels que les métaux ou les céramiques, dans un seul produit cohérent. En incorporant ces inserts, le processus renforce considérablement l'intégrité structurelle de l'article moulé et ajoute des fonctionnalités qui seraient difficiles à réaliser avec le moulage traditionnel seul. Il offre également une plus grande flexibilité de conception, permettant la création d'assemblages complexes à base de plusieurs matériaux.

En plus de ces avantages, le moulage par insertion rationalise la production en réduisant le besoin d'étapes d'assemblage séparées, ce qui peut réduire les coûts de main-d'œuvre et augmenter l'efficacité globale. Ce processus est très polyvalent et est largement utilisé dans des industries comme l'électronique, l'automobile et les dispositifs médicaux, où les performances du produit, la solidité et l'efficacité coûts sont primordiaux.

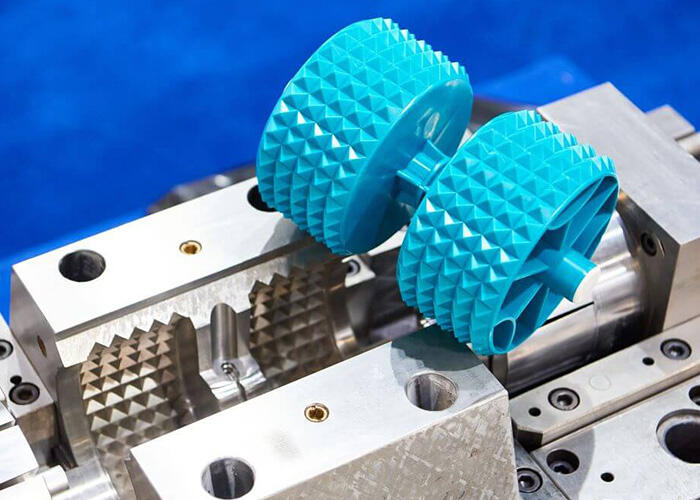

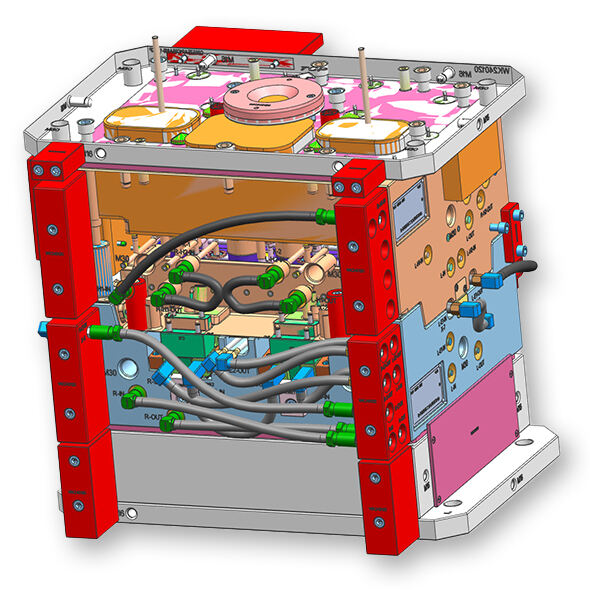

La fabrication par moulage par injection de plastique est un procédé où du plastique chauffé est injecté dans un moule pour former une pièce solide. Le moule est soigneusement conçu pour créer la forme désirée, et le plastique est injecté sous pression pour remplir tous les détails. Après refroidissement et solidification, la pièce est éjectée du moule et peut être traitée davantage si nécessaire. Ce procédé est efficace et polyvalent, adapté à la production d'une large gamme de pièces en plastique pour diverses industries.

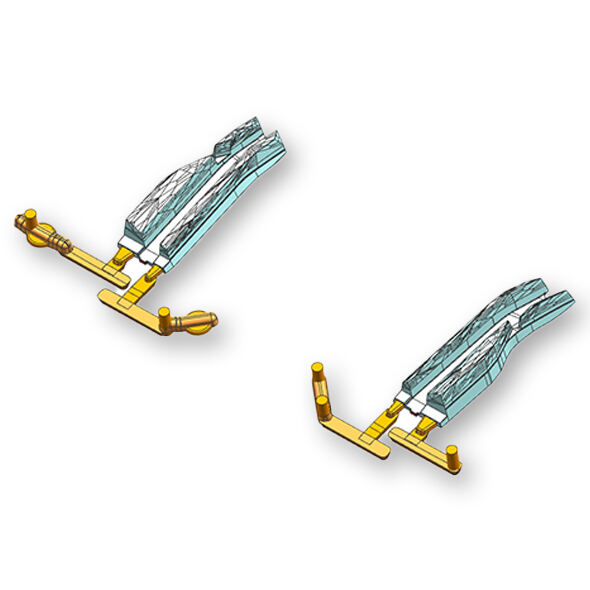

Avant de commencer à fabriquer votre prototype de moule, nous avons besoin d'un dessin 3D complet du produit. Nous l'utiliserons comme base de conception principale pour la conception de votre moule plastique.

Une fois que nous aurons reçu vos spécifications de produit, nous aurons besoin de votre confirmation. Nous considérons la création d'un prototype de moule comme une partie importante.

Nous effectuerons des rapports d'analyse DFM et de flux de moule pour nous assurer que le produit répond aux exigences de votre projet. Vous devez confirmer les résultats de l'analyse avant que nous continuions le processus de production.

Notre équipe commerciale offre un support en ligne 24/7, garantissant une assistance rapide et une satisfaction pour tous vos besoins commerciaux. Quelle que soit l'heure du jour ou de la nuit, vous pouvez compter sur nous pour répondre rapidement à vos questions, résoudre tout problème et assurer votre satisfaction.

Si vous êtes intéressé par l'obtention d'un devis pour nos services, vous pouvez être assuré que vous n'aurez pas à attendre longtemps. Nous comprenons l'importance des informations en temps opportun et nous nous engageons à vous fournir un devis complet et compétitif en seulement un jour. Notre équipe efficace et dédiée travaille dur pour s'assurer que vous receviez les informations nécessaires afin de prendre des décisions éclairées, sans aucun retard inutile.

Si vous avez des plaintes concernant la qualité du moulage, Megaphos est plus qu'enthousiaste à l'idée de vous offrir une revue de conception gratuite. Nous croyons fermement que nos clients méritent l'excellence la plus élevée et nous nous engageons à garantir votre satisfaction grâce à notre service dédié.

Avant de libérer toute conception de moulage, nous nous assurons que nos concepteurs de moules effectuent une analyse de moule approfondie et professionnelle. Ce processus rigoureux garantit que vos moules sont dans un état optimal, répondant aux normes les plus élevées de qualité et de performance.

9 Ans d'expérience. Maîtrise de l'utilisation de CAD/CAM/CAE et d'autres logiciels de design, connaît les caractéristiques des différents matériaux de moules.

11 Ans d'expérience. Possède une pensée innovante et des compétences en résolution de problèmes, et est habile à utiliser de nouvelles technologies et processus pour optimiser la structure des moules.

9 Ans d'expérience. Dispose de nombreuses années d'expérience pratique dans des projets de conception de moules inter-domaines, couvrant de nombreux secteurs tels que les pièces automobiles, les produits électroniques et électriques, et les moules pour dispositifs médicaux.

8 Ans d'expérience. Capacité à gérer efficacement les projets de conception de moules, de l'analyse des besoins, de la conception de solutions, du suivi de fabrication jusqu'à l'après-mise en service.

7 Ans d'expérience. Possède de bonnes compétences en communication et coordination, et peut travailler en étroite collaboration avec des équipes interdépartementales pour résoudre ensemble les problèmes dans les projets.

Dans l'industrie de la fabrication, la conception de moules est un maillon critique du processus de production, en particulier dans des secteurs tels que l'optique de l'éclairage automobile, l'électronique et les produits de consommation. Les capacités de conception de moules d'une usine affectent directement la qualité des produits, l'efficacité de production et la compétitivité globale. Cet article examine les différents aspects des capacités de conception de moules qu'une usine peut démontrer, soulignant l'importance de la technologie, de l'expertise, de l'optimisation des processus et de l'innovation.

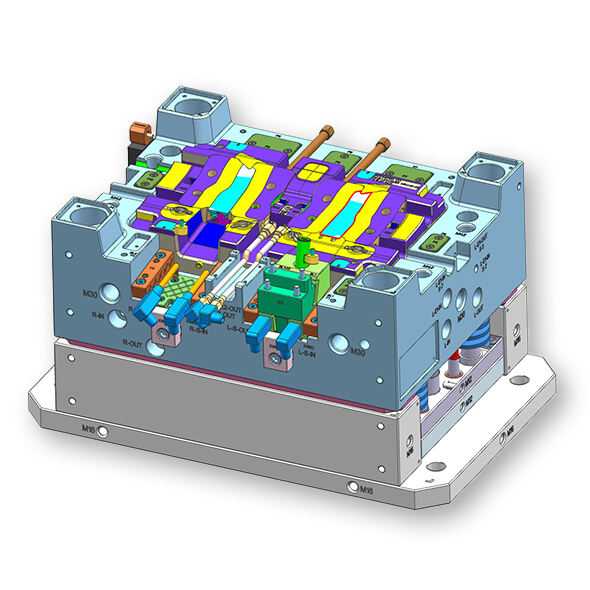

Conception de la buse de moule d'injection La conception de la buse dans les moules d'injection est importante car elle contrôle l'écoulement de la matière fondue, influence la qualité du produit (à la fois l'apparence et les aspects internes) et affecte l'efficacité de production (cycle d'injection et génération de rebuts).

La conception du système de refroidissement pour les moules d'injection est d'une grande importance. En termes de qualité du produit, elle peut contrôler la précision dimensionnelle, réduire la déformation et le stress interne, et améliorer l'apparence. En termes d'efficacité de production, elle peut raccourcir le cycle de moulage et prolonger la durée de vie des moules, ce qui est d'une grande signification pour l'injection

La conception du système de moulage par injection est cruciale car elle influence la qualité du produit (assurant la précision, améliorant l'apparence et la qualité interne), l'efficacité de production (accélérant la vitesse et renforçant la stabilité), et le contrôle des coûts (augmentant l'utilisation des matériaux et réduisant la consommation d'énergie).

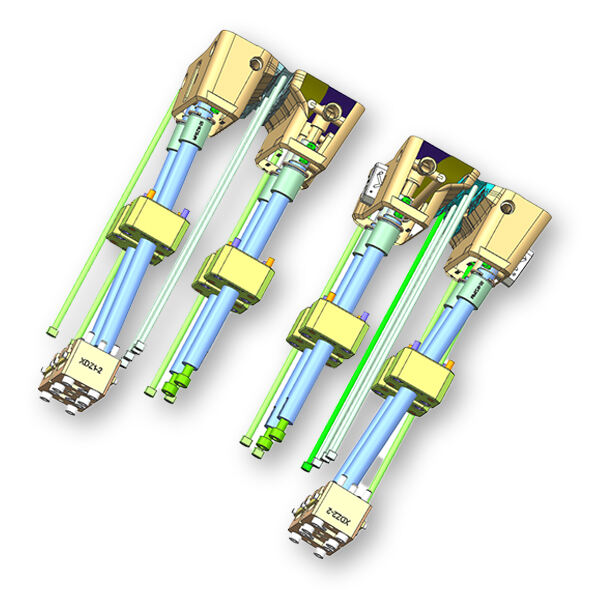

La conception du système d'éjection pour les moules d'injection est d'une grande importance. En termes de dés Mouler, il peut garantir un démoulage fluide et améliorer l'efficacité du démoulage. Concernant la qualité du produit, il peut garantir la précision du produit et protéger l'apparence. Quant aux moules, ils peuvent prolonger leur durée de vie et faciliter l'entretien.

Au cœur de la conception moderne des moules se trouve l'intégration des technologies d'Assistance par Ordinateur à la Conception (CAD), d'Assistance par Ordinateur à la Fabrication (CAM) et d'Assistance par Ordinateur à l'Ingénierie (CAE). Ces outils facilitent la création de moules précis, fonctionnels et efficaces.

Le logiciel CAD permet aux concepteurs de créer des modèles tridimensionnels de moules avec une grande précision. Cette précision est cruciale pour s'assurer que le produit final répond exactement aux spécifications. Avec des fonctionnalités comme la modélisation paramétrique et les simulations d'assemblage, les concepteurs peuvent prédire et corriger les problèmes potentiels dès la phase de conception, réduisant ainsi le besoin de révisions coûteuses plus tard.

Les logiciels CAM transforment les conceptions CAD en données exploitables par des machines, guidant des équipements contrôlés par ordinateur comme les fraiseuses CNC et les tours. Cette intégration garantit que le processus de fabrication s'aligne parfaitement sur l'intention de conception, minimisant les erreurs et améliorant la productivité. De plus, les logiciels CAM optimisent les parcours d'outils, réduisant le temps de usinage et les déchets de matériaux.

Les outils CAE jouent un rôle crucial dans la conception de moules en permettant des tests et analyses virtuels. L'Analyse par Éléments Finis (AEF) peut prédire les distributions de contraintes à l'intérieur du moule sous différentes conditions de charge, assurant l'intégrité structurelle. L'analyse thermique aide à comprendre les caractéristiques de transfert de chaleur du moule, guidant la conception des systèmes de refroidissement pour maintenir des températures de moulage optimales.

Au-delà des avancées technologiques, l'expertise et l'expérience de l'équipe de conception de moules d'une usine sont indispensables.

Une main-d'œuvre hautement qualifiée est la colonne vertébrale de toute opération de conception de moules réussie. Les concepteurs ayant une vaste expérience en fabrication de moules comprennent les subtilités de la science des matériaux, de la construction de moules et des processus de fabrication. Cette expertise leur permet d'anticiper les problèmes potentiels et de concevoir des solutions innovantes.

Choisir le bon matériau pour le moule est crucial pour obtenir la qualité de produit souhaitée et la durée de vie du moule. Les concepteurs doivent avoir une compréhension approfondie des différents matériaux de moules, y compris les aciers outils, les alliages d'aluminium et les composites. Ils doivent savoir comment ces matériaux réagissent à différentes conditions de traitement, comme la température et la pression, et leur résistance à l'usure et à la corrosion.

L'industrie de la conception de moules évolue constamment, mue par les progrès technologiques et les exigences changeantes des clients. Les usines dotées de solides capacités en conception de moules investissent dans des programmes d'apprentissage et d'amélioration continus pour leurs employés. Cela inclut une formation sur les derniers logiciels CAD/CAM/CAE, la participation à des conférences sectorielles et la collaboration avec des institutions de recherche pour rester à jour sur les dernières tendances et innovations.

Une conception de moule efficace ne concerne pas seulement la création de modèles précis, elle porte également sur l'optimisation du processus complet de conception à fabrication.

Les principes du DFM garantissent que la conception de moules prend en compte les aspects pratiques de la fabrication. Cela inclut des facteurs tels que l'accessibilité des moules pour le fraisage et l'assemblage, la facilité de maintenance des moules et l'utilisation de composants standard pour réduire les coûts. En intégrant les pratiques DFM, les usines peuvent améliorer l'efficacité de production et réduire les délais de livraison.

Une conception de moule efficace implique souvent une collaboration entre les concepteurs, les ingénieurs et le personnel de fabrication. Ce travail d'équipe multidisciplinaire garantit que tous les aspects de la conception du moule sont soigneusement examinés et optimisés. Les outils de conception collaborative facilitent la communication en temps réel et le partage des données, permettant une prise de décision plus rapide et réduisant le risque de malentendus.

Gérer les projets de conception de moules de manière efficiente est essentiel pour respecter les délais serrés et assurer la qualité. Les usines dotées de capacités avancées de conception de moules utilisent généralement des logiciels de gestion de projet pour suivre les progrès, allouer les ressources et surveiller les indicateurs clés de performance. Cela garantit que les projets restent sur la bonne voie, et que tout écart est rapidement identifié et corrigé.

Dans le marché hautement compétitif et impitoyable d'aujourd'hui, où les entreprises se disputent constamment une part de marché plus importante et s'efforcent de surpasser leurs rivaux, la capacité à innover dans la conception des moules en introduisant de nouveaux concepts, matériaux et techniques de fabrication, ainsi que la possibilité de les personnaliser précisément selon les exigences et spécifications uniques de différents clients, est apparue comme un véritable facteur différenciant important. Cela permet non seulement aux entreprises de se distinguer dans un marché surchargé, mais ouvre aussi la voie à un succès à long terme et à une croissance durable. designs est un facteur différenciant significatif.