Kunststoffspritzgießerei ist ein Herstellungsprozess, bei dem geschmolzenes thermoplastisches Material unter Druck in eine präzise konstruierte Metallformhöhle injiziert wird. Der Kunststoff kühlt ab und verfestigt sich, so dass er genau die Form des Hohlraums annimmt. Dieses hocheffiziente und kostengünstige Verfahren ermöglicht die schnelle und konsistente Herstellung großer Mengen an kundenspezifischen Bauteilen. Es wird in einer Vielzahl von Branchen eingesetzt, darunter in den Bereichen Automobil, Elektronik, Medizin und Konsumgüter, die hohe Präzision, Wiederholbarkeit und Anpassungsmöglichkeiten bieten.

Insgesamt ist das Kunststoffspritzgießen ein vielseitiger und wesentlicher Herstellungsprozess, der die Herstellung einer Vielzahl von Kunststoffteilen und -produkten mit hoher Präzision, Wiederholgenauigkeit und Wirtschaftlichkeit ermöglicht.

Die Vorteile der Spritzgussproduktion lassen sich wie folgt zusammenfassen:

Durch Spritzgießen können hochkomplexe Teile verarbeitet werden, was eine gleichbleibende Struktur und die Fähigkeit bietet, Millionen nahezu identischer Teile herzustellen.

Bei der Spritzgießerei entsteht im Vergleich zu herkömmlichen Herstellungsprozessen nur sehr wenig Abfall nach der Produktion. Unbenutzte oder weggeworfene Kunststoffe können wieder zermahlt und für die Zukunft recycelt werden.

Das Spritzgießen ist im Vergleich zu anderen Methoden schneller und mit hohen Produktionsraten effizienter. Jeder Formzyklus dauert in der Regel zwischen 15 und 120 Sekunden, so dass innerhalb eines bestimmten Produktionszeitrahmens mehr Teile hergestellt werden können.

Die Einspritzformen haben im Vergleich zu anderen Formen relativ niedrige Arbeitskosten. Die Fähigkeit, hochwertige Teile zu hohen Preisen herzustellen, trägt durch Effizienz und Wirksamkeit zur Senkung der Herstellungskosten bei.

Im Laufe der Jahre haben sich die Festigkeit und Langlebigkeit von Kunststoffen deutlich verbessert. Moderne, leichte Thermoplastike können sogar die härtesten Umgebungen aushalten und übertreffen manchmal sogar Metalle in bestimmten Situationen.

Das Spritzgießen wird unter anderem in der Automobilindustrie zur Herstellung leichter Kunststoffteile eingesetzt. Die Verwendung von Kunststoffteilen hilft, das Gewicht im Vergleich zu Metallteilen zu reduzieren.

Das Spritzgießen bietet Flexibilität in Bezug auf die verwendeten Kunststoffe und die Möglichkeit für die Hersteller von Originalgeräten (OEMs), die Farbauswahl an die spezifischen Anforderungen des Projekts anzupassen.

Die Herstellung von großen, aber komplexen Kunststoffteilen erfordert einen konsistenten, wiederholbaren Prozess, um ein streng verträgliches Design zu erreichen. Das Spritzgießverfahren trägt dazu bei, eine gleichbleibende Qualität zu gewährleisten, da jedes Teil kontinuierlich die gleiche Form verwendet, unterstützt durch kontinuierliche Verbesserungspraktiken in Spritzgießmaschinen, die aktuelle Spitzentechnologie integrieren.

Das Kunststoffspritzgießen ist ein vielseitiges Herstellungsprozess, das in verschiedenen Branchen zur Herstellung einer Vielzahl von Teilen und Komponenten eingesetzt wird. Es wird häufig in der Unterhaltungselektronik für präzise und wiederholbare Teile, in der Automobilindustrie für langlebige und leichte Teile, in medizinischen Geräten für präzise Abmessungen und glatte Oberflächen, in Haushaltsartikeln für eine schnelle und kostengünstige Produktion, in Ver Die Präzision, Wiederholbarkeit und Wirtschaftlichkeit dieses Prozesses machen es zu einer wesentlichen Fertigungstechnologie in der heutigen Weltwirtschaft.

Vorbereitung

Materialauswahl:

Wählen Sie das passende Kunststoffmaterial, das die erforderlichen Eigenschaften wie Festigkeit, Flexibilität und Hitzebeständigkeit aufweist.

Schimmelformentwurf:

Entwerfen Sie die Formhöhle so, dass sie der gewünschten Form und Abmessungen des Teils entspricht. Die Form muss präzise konstruiert sein, um eine genaue Nachbildung des Teils zu gewährleisten.

Vorwärmen:

Die Form wird vorgezogen, damit der Kunststoff gleichmäßig abkühlt und festgeht.

Injektionsverfahren:

Schmelzen:

Das Kunststoffmaterial wird aufgeschmolzen erhitzt. Dies geschieht typischerweise im Lauf der Spritzgießmaschine.

Injektion:

Die geschmolzenen Kunststoffe werden unter Druck mit einem Kolben oder einer Schraube in die Formhöhle injiziert. Der Druck sorgt dafür, dass der Kunststoff den Hohlraum vollständig füllt.

Verpackungs- und Haltedruck:

Nach der ersten Injektion wird zusätzlicher Druck auf den geschmolzenen Kunststoff ausgeübt, um die Schrumpfung auszugleichen und sicherzustellen, dass das Teil vollständig gebildet ist.

Kühlung und Verfestigung:

Kühlung:

Lassen Sie den Kunststoff in der Formhöhle abkühlen und sich verfestigen. Dies kann durch Kühlkanäle in der Form erfolgen, durch die Wasser oder andere Kühlmedien zirkulieren.

Auswurf:

Sobald der Kunststoff abgekühlt und fest ist, öffnen Sie die Form und werfen das Teil aus dem Hohlraum.

Nachbearbeitung:

Kürzen:

Entfernen Sie überschüssiges Plastik oder Wasser aus dem Teil.

Inspektion:

Überprüfen Sie das Teil auf Defekte wie Risse, Verformungen oder unvollständige Füllung.

Montage:

Ist das Teil Teil einer größeren Baugruppe, so kann es mit anderen Bauteilen kombiniert werden.

Bei Megaphis bieten wir eine ganze Palette von Spritzgießdienstleistungen an. Wir haben ein professionelles Design- und Produktionsteam. Ihre Bedürfnisse können von unserer Firma gut erfüllt werden.

Sie können sich darauf verlassen, dass wir präzise gefertigte, hochwertige Formen mit einer Mindestlaufzeit von 20 Tagen liefern. Ist ein Termin bevorsteht? Keine Sorge. Ich bin hier. Wir sind mit ausreichend Spritzgießmaschinen ausgestattet, um Ihre Bestellung schnell abzuwickeln. Megaphos verfügt auch über Erfahrung in der Verarbeitung einer großen Menge von Formen. Wir bieten eine breite Palette von Materialoptionen und bieten einzigartige Alternativen basierend auf den Anforderungen der Kunden.

Megaphos erbringt seit vielen Jahren Spritzgießdienstleistungen für Unternehmen. Wir kombinieren unsere reiche Erfahrung mit der neuesten Technologie der Branche, um Ihnen dynamische und kostengünstige Spritzgießlösungen zu bieten. Darüber hinaus haben wir ein vielfältiges Team von Designern und Ingenieuren, bestehend aus Fachleuten aus verschiedenen Bereichen. Dies ermöglicht es uns, die Bedürfnisse vieler Branchen wie optischer Linsen, Medizin, Automobil, Möbel, Babyprodukte und Haushaltsprodukte mit umfangreichem Know-how zu erfüllen.

Eine Spritzgussform kann Tausende von Teilen herstellen. Durch die Zusammenarbeit mit uns erhalten Sie auch eine vollständige Palette von Spritzgießdienstleistungen zu einem erschwinglichen Preis, ohne mehrere Dienstleister einstellen zu müssen. Unsere Präzision und kurze Lieferzeit tragen weiter dazu bei, die Produktionskosten zu senken.

Glücklicherweise müssen Sie sich als Kunde nie um Präzision sorgen. Unsere CNC-Maschinen haben eine Toleranz von ca. +/- 0,005 mm, während unsere hochpräzisen CNC-Modelle eine Toleranz von +/- 0,002 mm haben. Diese hervorragende Leistung entspricht voll und ganz den hochwertigen Empfehlungen der internationalen Industrie und bietet eine einwandfreie Präzisionsgarantie für Ihre Produkte.

Alle Materialien, die wir verwenden, stammen von geprüften Lieferanten. Jeder Produktionsschritt wird von Experten überwacht, die sich an unsere strenge Qualitätspolitik halten. Nur Teile und Prototypen, die unseren Qualitätsmanagementstandards entsprechen, werden an unsere Kunden geliefert.

Wir haben die Fähigkeit, mehr als 300+ Sets von Formen in einem Jahr zu produzieren. Darüber hinaus hat Megaphos Mould ein Netzwerk von geprüften Partnern aufgebaut, die mit uns zusammenarbeiten und unser Produktionsmaßstab ergänzen. Deshalb ist für uns keine Bestellung zu groß, um rechtzeitig geliefert zu werden. Wir können auch kleine Chargenbestellungen annehmen, weil wir wissen, dass unsere Kunden unterschiedliche Marktgrößen bedienen.

Eine Spritzgussform kann Tausende von Teilen herstellen. Durch die Zusammenarbeit mit uns erhalten Sie auch eine vollständige Palette von Spritzgießdienstleistungen zu einem erschwinglichen Preis, ohne mehrere Dienstleister einstellen zu müssen. Unsere Präzision und kurze Lieferzeit tragen weiter dazu bei, die Produktionskosten zu senken.

Wir haben ein professionelles und engagiertes Geschäftsteam, das rund um die Uhr bereit ist, Ihre Fragen jederzeit zu beantworten. Egal wann und wo Sie Probleme haben, Sie können uns sofort mit einem Anruf oder einer Nachricht kontaktieren, um sicherzustellen, dass Ihr Geschäftsprozess reibungslos verläuft.

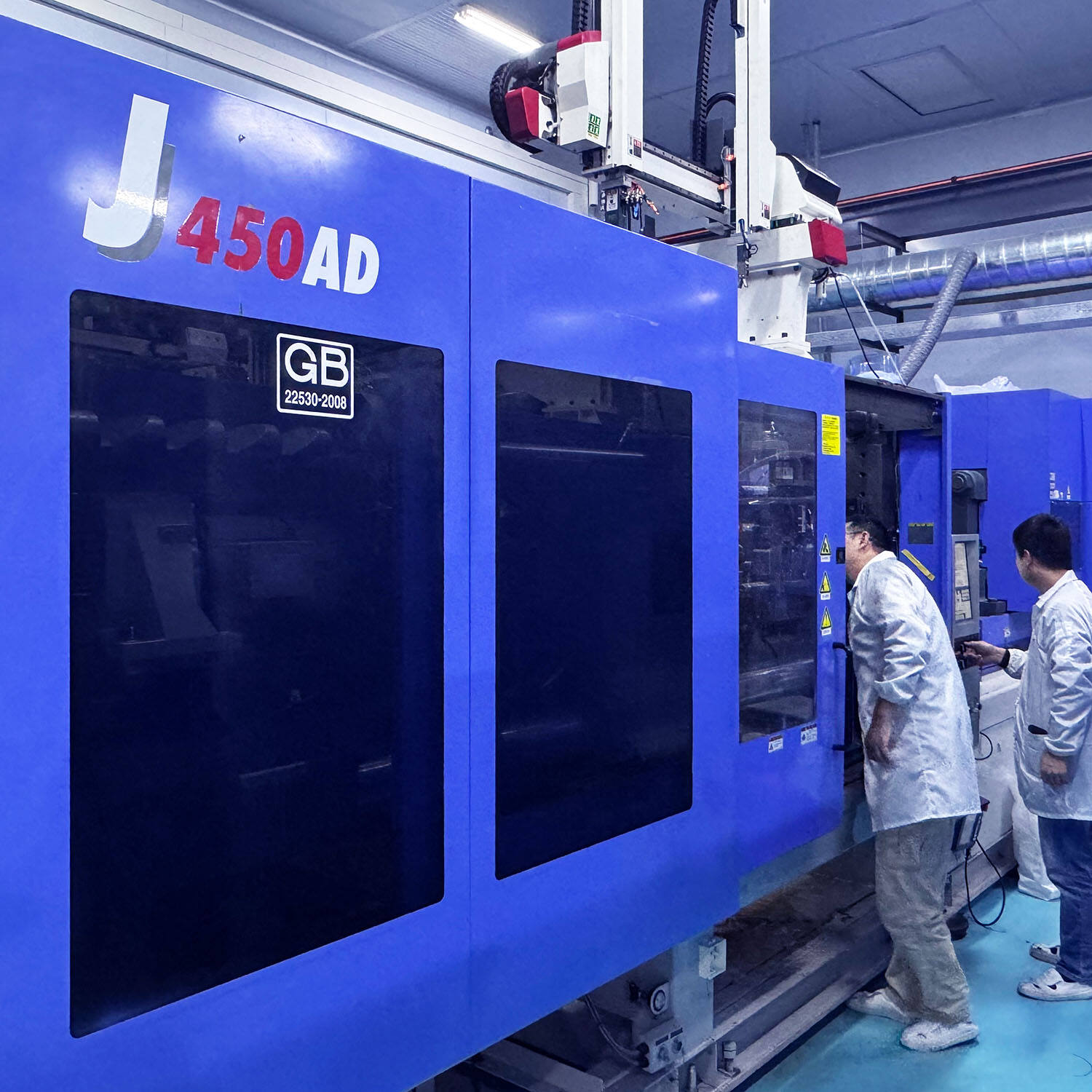

Megaphos verfügt über ausreichend Spritzgießmaschinen, um sicherzustellen, dass der Produktionsfortschritt den Anforderungen der Kunden entspricht. Wir verfügen über insgesamt 33 Spritzgießmaschinen, darunter bekannte Markenanlagen wie Sumitomo, JSW, LK, Fanuc usw. Wir haben strenge Anforderungen an die Produktionsumgebung, um die Qualität der Produkte zu gewährleisten.

Darüber hinaus haben wir Geschäftsbeziehungen zu zertifizierten Lieferanten einer Vielzahl von Rohstoffen aufgebaut. Wir stellen Ihnen diese Materialien gerne auf Anfrage zur Verfügung.

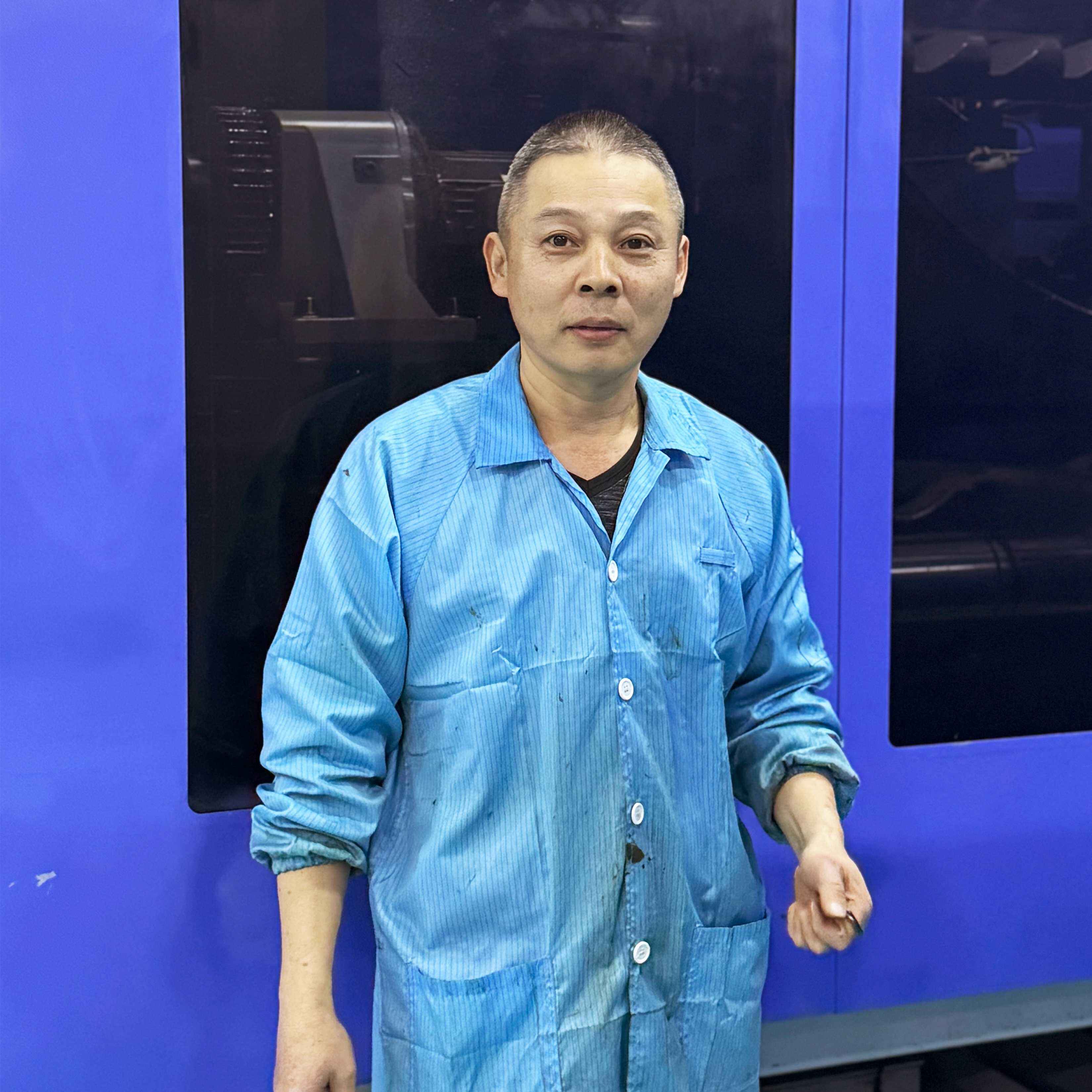

Die Erfahrung der Arbeiter spielt bei der Spritzgießerei eine wichtige Rolle, und ihre Bedeutung spiegelt sich in vielen Aspekten wider:

Die Produktion von Spritzgießverfahren beinhaltet komplexe Prozesse und Parameter, wie Temperatur, Druck, Zeit usw., die sich direkt auf die Qualität des Endprodukts auswirken. Erfahrene Arbeiter können mit dem über einen langen Zeitraum gesammelten Wissen und den Fähigkeiten die Parameter der Spritzgießmaschine genauer einstellen und so die Maßgenauigkeit, die Erscheinungsqualität und die Leistungsstabilität des Produkts gewährleisten. Im Gegensatz dazu können unerfahrene Arbeiter mehr Versuchs- und Fehlervorgänge und Fehlerbehebungen erfordern, was nicht nur die Produktionskosten erhöht, sondern auch die Lieferzeit des Produkts beeinträchtigen kann.

Die Produktion von Spritzgießverfahren ist ein kontinuierlicher Prozess, bei dem die Arbeiter den Betriebszustand der Anlagen in Echtzeit überwachen und anpassen müssen. Erfahrene Arbeiter können Ausfall- oder Störungen der Anlagen schnell erkennen und wirksame Maßnahmen zur Lösung ergreifen, um Produktionsunterbrechungen zu vermeiden. Außerdem können sie die Produktionspläne flexibel an die Produktionsbedingungen anpassen, um den reibungslosen Ablauf des Produktionsprozesses zu gewährleisten. Diese Fähigkeiten tragen alle zur Verbesserung der Produktionseffizienz und zur Senkung der Produktionskosten bei.

Mit der Verschärfung des Marktwettbewerbs und der ständigen Veränderung der Verbrauchernachfrage müssen Spritzgießereihersteller ihre Produktionsprozesse kontinuierlich optimieren, um die Wettbewerbsfähigkeit ihrer Produkte zu verbessern. Erfahrene Arbeiter können auf der Grundlage von Produktionserfahrungen und Marktfeedback Vorschläge und Pläne zur Verbesserung der Produktionsprozesse machen. Sie können beispielsweise die Produktionseffizienz und Qualitätsstabilität verbessern, indem sie die Formgestaltung anpassen, die Spritzgussprozessparameter verbessern usw. Diese Optimierungsmaßnahmen tragen nicht nur dazu bei, die Wettbewerbsfähigkeit der Unternehmen zu verbessern, sondern schaffen auch mehr wirtschaftliche Vorteile für Unternehmen.

Während des Spritzgießprozesses können manchmal komplexe oder plötzliche Situationen auftreten, wie Schimmelschäden, Materialänderungen usw. Diese Situationen erfordern oft, dass die Arbeiter reich an Erfahrung und Fachwissen haben, um schnell reagieren zu können. Erfahrene Arbeiter können die Produktionsstrategien flexibel an die tatsächlichen Bedingungen anpassen und wirksame Maßnahmen zur Lösung von Problemen ergreifen, um eine reibungslose Produktion zu gewährleisten. Im Gegensatz dazu können unerfahrene Arbeitnehmer möglicherweise nicht rechtzeitig und wirksam auf diese Situationen reagieren, was zu Produktionsunterbrechungen oder zu einer Verschlechterung der Produktqualität führt.

7 Jahre Erfahrung,Er ist in der Installation und Debugging des Formenprozesses geschickt und kann den Formenstatus genau beurteilen, wodurch Schäden und Ausfallzeiten effektiv reduziert werden.

Der Inspektor der Spritzgießerei, mit 9 Jahren Erfahrung, ist sehr geschickt im Betrieb von Spritzgießmaschinen und kann die Maschinenparameter schnell anpassen, um die Produktionsanforderungen verschiedener Produkte zu erfüllen, um eine stabile Produktqualität zu gewährleisten.

6 Jahre Erfahrung,Er kann schnell die Prozesse des Einsatzes, Betriebs und Stillschaltens der Spritzgießmaschine für die Wartung abschließen und die Gesamtleistung der Produktionslinie erheblich verbessern.

Der Inspektor der Spritzgießerei, mit 11 Jahren Erfahrung, ist äußerst sensibel für die Produktqualität und kann Qualitätsprobleme in der Produktion schnell erkennen und lösen, indem er das Aussehen und die Größe der Spritzgießereien beobachtet.