Megaphos ist ein Unternehmen für Formdesign, das sich auf das Design von Spritzgussformen spezialisiert hat und vielen Branchen geholfen hat, Produkte von höchster Qualität herzustellen.Wir bieten Dienstleistungen im Bereich Spritzgussformdesign an.Geben Sie uns einfach Ihre Spezifikationen, und wir erstellen das Design für Sie.

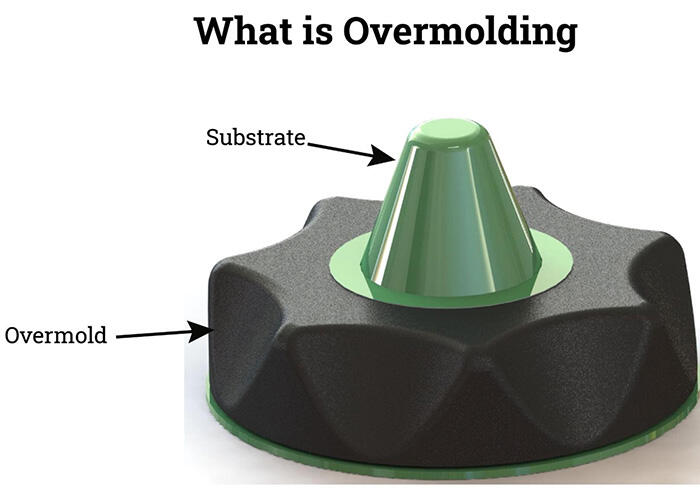

Overmolding, ein Fertigungsprozess, bei dem Komponenten in Kunststoff oder elastomeren Materialien verkapselt werden, wird in der Elektronik-, Automobil- und Medizinbranche häufig für Schutz, Haltbarkeit und Isolierung eingesetzt. Es beinhaltet das Platzieren von Komponenten in einer Form, das Einspritzen von geschmolzenem Material und das Abkühlen, um eine schützende Abdeckung zu bilden. Vorteile sind Wasserdichtigkeit, Stoßfestigkeit und ein schlankes Erscheinungsbild. Es vereinfacht die Herstellung und reduziert die Produktkosten und -komplexität, was die Leistung und Zuverlässigkeit erheblich verbessert.

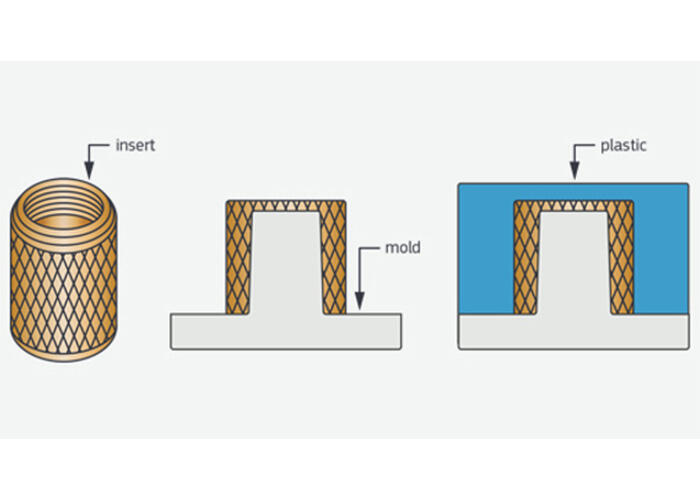

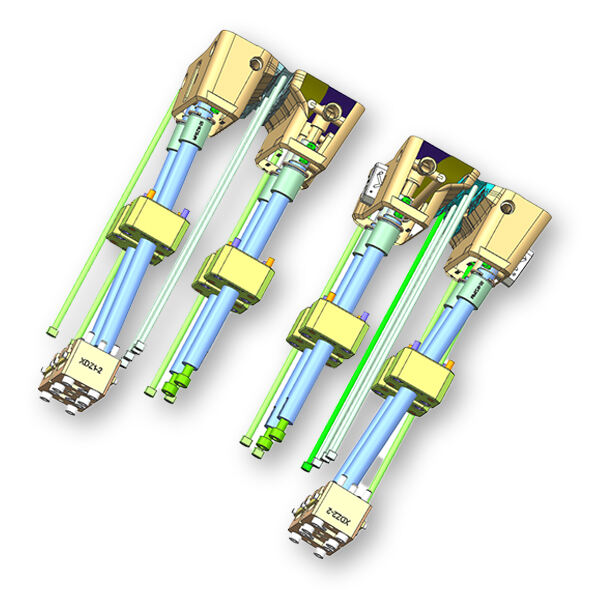

Insert-Molding ist eine spezialisierte Fertigungstechnik, die vorgefertigte Komponenten, bekannt als Einsätze, mit Kunststoffmaterialien während des Spritzgussprozesses kombiniert. Diese Methode ermöglicht die Integration verschiedener Materialien, wie Metalle oder Keramiken, in ein einziges, zusammenhängendes Produkt. Durch die Einbeziehung dieser Einsätze wird die strukturelle Integrität des geformten Artikels erheblich gestärkt und es wird eine Funktionalität hinzugefügt, die durch herkömmliches Spritzgießen allein schwer zu erreichen wäre. Es bietet auch eine größere Designflexibilität, die die Schaffung komplexer, mehrteiliger Baugruppen ermöglicht.

Neben diesen Vorteilen rationalisiert das Insert-Molding die Produktion, indem es die Notwendigkeit separater Montageschritte reduziert, was die Arbeitskosten senken und die Gesamteffizienz steigern kann. Dieser Prozess ist äußerst vielseitig und wird in Branchen wie Elektronik, Automobil und Medizintechnik weit verbreitet eingesetzt, wo Produktleistung, Stärke und Kosteneffizienz von größter Bedeutung sind.

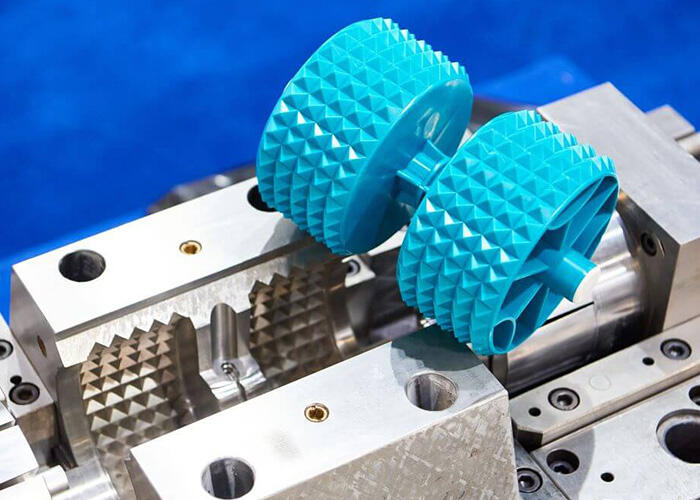

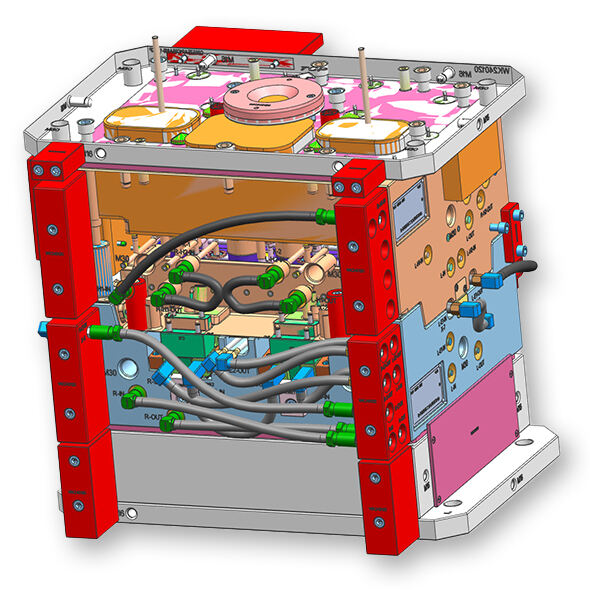

Spritzguss ist ein Fertigungsprozess, bei dem erhitzter Kunststoff in eine Form injiziert wird, um ein festes Teil zu bilden. Die Form ist sorgfältig gestaltet, um die gewünschte Form zu erzeugen, und der Kunststoff wird unter Druck injiziert, um alle Details auszufüllen. Nach dem Abkühlen und Erstarren wird das Teil aus der Form ausgeworfen und kann nach Bedarf weiterverarbeitet werden. Dieser Prozess ist effizient und vielseitig, geeignet zur Herstellung einer breiten Palette von Kunststoffteilen für verschiedene Branchen.

Bevor wir mit der Herstellung Ihres Formprototyps beginnen, benötigen wir eine umfassende Produkt-3D-Zeichnung. Wir werden sie als das zentrale Design Ihrer Kunststoffformgestaltung verwenden.

Sobald wir Ihre Produktspezifikationen erhalten, benötigen wir Ihre Bestätigung. Wir betrachten die Erstellung eines Formprototyps als einen wichtigen Teil.

Wir werden DFM- und Spritzgussflussanalysen durchführen, um sicherzustellen, dass das Produkt Ihren Projektanforderungen entspricht. Sie müssen die Analyseergebnisse bestätigen, bevor wir mit dem Produktionsprozess fortfahren.

Unser Geschäftsteam bietet 24/7 Online-Support und sorgt für schnelle Unterstützung und Zufriedenheit für all Ihre geschäftlichen Bedürfnisse. Egal zu welcher Tages- oder Nachtzeit, Sie können sich darauf verlassen, dass wir Ihre Anfragen umgehend bearbeiten, Probleme lösen und Ihre Zufriedenheit sicherstellen.

Wenn Sie daran interessiert sind, ein Angebot für unsere Dienstleistungen zu erhalten, können Sie sicher sein, dass Sie nicht lange warten müssen. Wir verstehen die Bedeutung zeitnaher Informationen und sind bestrebt, Ihnen innerhalb eines einzigen Tages ein umfassendes und wettbewerbsfähiges Angebot zu unterbreiten. Unser effizientes und engagiertes Team arbeitet hart daran, sicherzustellen, dass Sie die Informationen erhalten, die Sie benötigen, um fundierte Entscheidungen zu treffen, ohne unnötige Verzögerungen.

Wenn Sie Beschwerden über die Qualität der Formgebung haben, ist Megaphos mehr als bereit, Ihnen eine kostenlose Designüberprüfung anzubieten. Wir sind fest davon überzeugt, dass unsere Kunden die höchste Exzellenz verdienen, und setzen uns dafür ein, Ihre Zufriedenheit durch unseren engagierten Service sicherzustellen.

Bevor wir irgendwelche Formdesigns freigeben, stellen wir sicher, dass unsere Formdesigner eine gründliche und professionelle Formenanalyse durchführen. Dieser rigorose Prozess garantiert, dass Ihre Formen in optimalem Zustand sind und die höchsten Standards in Qualität und Leistung erfüllen.

9 Jahre Erfahrung. Versiert im Umgang mit CAD/CAM/CAE und anderer Designsoftware, kennt die Eigenschaften verschiedener Formmaterialien.

11 Jahre Erfahrung. Besitzt innovatives Denken und Problemlösungsfähigkeiten und ist gut darin, neue Technologien und Prozesse zur Optimierung der Formstruktur zu nutzen.

9 Jahre Erfahrung. Verfügt über viele Jahre praktische Erfahrung in bereichsübergreifenden Formdesignprojekten, die viele Branchen wie Automobilteile, Elektronik und elektrische Geräte sowie Medizingeräteformen abdecken.

8 Jahre Erfahrung. In der Lage, Formdesignprojekte effektiv zu verwalten, von der Bedarfsanalyse, über die Lösungsentwicklung, die Fertigungsüberwachung bis hin zur Nachinbetriebnahme.

7 Jahre Erfahrung. Verfügt über gute Kommunikations- und Koordinationsfähigkeiten und kann eng mit bereichsübergreifenden Teams zusammenarbeiten, um gemeinsam Probleme in Projekten zu lösen.

In der Fertigungsindustrie ist das Formen-Design ein kritischer Bestandteil des Produktionsprozesses, insbesondere in Branchen wie der Automobilbeleuchtung, Elektronik und Konsumgütern. Die Fähigkeiten eines Werks im Formen-Design beeinflussen direkt die Produktqualität, die Produktionseffizienz und die Gesamtwettbewerbsfähigkeit. Dieser Artikel beleuchtet die verschiedenen Aspekte der Formen-Designfähigkeiten, die ein Werk demonstrieren kann, und betont die Bedeutung von Technologie, Fachwissen, Prozessoptimierung und Innovation.

Design des Einspritzform-Tors Das Design des Tors in Einspritzformen ist wichtig, da es den Schmelzfluss steuert, die Produktqualität (sowohl das Erscheinungsbild als auch interne Aspekte) beeinflusst und die Produktionseffizienz (Einspritzzyklus und Ausschussproduktion) beeinflusst.

Das Design des Kühlsystems für Spritzgussformen ist von großer Bedeutung. In Bezug auf die Produktqualität kann es die Maßgenauigkeit kontrollieren, Verformungen und innere Spannungen reduzieren und das Erscheinungsbild verbessern. In Bezug auf die Produktionseffizienz kann es den Formzyklus verkürzen und die Lebensdauer der Formen verlängern, was für das Spritzgießen von großer Bedeutung ist.

Das Design des Spritzgießsystems ist entscheidend, da es die Produktqualität (Sicherstellung der Genauigkeit, Verbesserung des Erscheinungsbildes und der inneren Qualität), die Produktionseffizienz (Beschleunigung der Geschwindigkeit und Verbesserung der Stabilität) und die Kostenkontrolle (Erhöhung der Materialausnutzung und Reduzierung des Energieverbrauchs) beeinflusst.

Das Design des Auswerfersystems für Spritzgussformen ist von großer Bedeutung. In Bezug auf das Entformen kann es ein reibungsloses Entformen gewährleisten und die Entformungseffizienz verbessern. Was die Produktqualität betrifft, kann es die Produktgenauigkeit garantieren und das Erscheinungsbild schützen. Was die Formen betrifft, kann es ihre Lebensdauer verlängern und die Wartung erleichtern.

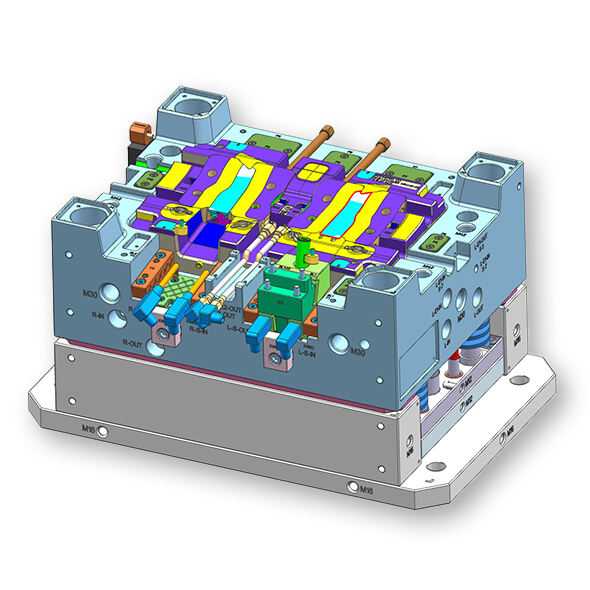

Im Kern des modernen Formdesigns liegt die Integration von Computer-Aided Design (CAD), Computer-Aided Manufacturing (CAM) und Computer-Aided Engineering (CAE) Technologien. Diese Werkzeuge erleichtern die Erstellung präziser, funktionaler und effizienter Formen.

CAD-Software ermöglicht es Designern, dreidimensionale Modelle von Formen mit hoher Präzision zu erstellen. Diese Präzision ist entscheidend, um sicherzustellen, dass das Endprodukt den genauen Spezifikationen entspricht. Mit Funktionen wie parametrischem Modellieren und Montagesimulationen können Designer potenzielle Probleme frühzeitig in der Entwurfsphase vorhersagen und beheben, wodurch die Notwendigkeit kostspieliger Überarbeitungen später verringert wird.

CAM-Software übersetzt CAD-Designs in bearbeitbare Daten und steuert computergestützte Maschinen wie CNC-Fräsmaschinen und Drehmaschinen. Diese Integration stellt sicher, dass der Fertigungsprozess nahtlos mit der Designabsicht übereinstimmt, Fehler minimiert und die Produktivität steigert. Darüber hinaus optimiert CAM-Software die Werkzeugwege, reduziert die Bearbeitungszeit und den Materialabfall.

CAE-Tools spielen eine entscheidende Rolle im Formenbau, indem sie virtuelle Tests und Analysen ermöglichen. Die Finite-Elemente-Analyse (FEA) kann Spannungsverteilungen innerhalb der Form unter verschiedenen Belastungsbedingungen vorhersagen und so die strukturelle Integrität gewährleisten. Die Wärmeanalyse hilft, die Wärmeübertragungseigenschaften der Form zu verstehen und leitet das Design von Kühlsystemen, um optimale Spritztemperaturen aufrechtzuerhalten.

Über technologische Fortschritte hinaus sind das Fachwissen und die Erfahrung des Formdesign-Teams einer Fabrik unverzichtbar.

Eine hochqualifizierte Belegschaft ist das Rückgrat jeder erfolgreichen Formenbauoperation. Designer mit umfangreicher Erfahrung im Formenbau verstehen die Feinheiten der Materialwissenschaft, des Formenbaus und der Fertigungsprozesse. Dieses Fachwissen ermöglicht es ihnen, potenzielle Probleme vorherzusehen und innovative Lösungen zu entwickeln.

Die Auswahl des richtigen Formmaterials ist entscheidend für die Erreichung der gewünschten Produktqualität und der Lebensdauer der Form. Designer müssen ein tiefes Verständnis für verschiedene Formmaterialien haben, einschließlich Werkzeugstähle, Aluminiumlegierungen und Verbundwerkstoffe. Sie müssen wissen, wie diese Materialien auf unterschiedliche Verarbeitungsbedingungen, wie Temperatur und Druck, reagieren und wie widerstandsfähig sie gegen Abnutzung und Korrosion sind.

Die Spritzgussdesignbranche entwickelt sich ständig weiter, angetrieben von Fortschritten in der Technologie und sich ändernden Kundenanforderungen.

Effizientes Spritzgussdesign bedeutet nicht nur, genaue Modelle zu erstellen, sondern auch den gesamten Design-zu-Herstellung-Prozess zu optimieren.

DFM-Prinzipien stellen sicher, dass das Spritzgussdesign die praktischen Aspekte der Herstellung berücksichtigt.

Effektives Formen-Design erfordert oft die Zusammenarbeit zwischen Designern, Ingenieuren und Fertigungspersonal. Diese funktionsübergreifende Teamarbeit stellt sicher, dass alle Aspekte des Formen-Designs gründlich überprüft und optimiert werden. Kollaborative Design-Tools erleichtern die Kommunikation in Echtzeit und den Datenaustausch, was schnellere Entscheidungen ermöglicht und das Risiko von Missverständnissen verringert.

Die effiziente Verwaltung von Formen-Design-Projekten ist entscheidend, um enge Fristen einzuhalten und Qualität sicherzustellen. Fabriken mit fortschrittlichen Formen-Design-Fähigkeiten setzen typischerweise Projektmanagement-Software ein, um den Fortschritt zu verfolgen, Ressourcen zuzuweisen und wichtige Leistungsindikatoren zu überwachen. Dies stellt sicher, dass Projekte im Zeitplan bleiben und Abweichungen schnell identifiziert und behoben werden.

In der heutigen hochgradig wettbewerbsintensiven und gnadenlosen Markt, wo Unternehmen ständig um einen größeren Marktanteil kämpfen und bestrebt sind, ihre Rivalen zu übertreffen, hat die Fähigkeit, Formdesigns durch die Einführung neuartiger Konzepte, Materialien und Fertigungstechniken zu innovieren, sowie die Fähigkeit, sie genau nach den einzigartigen Anforderungen und Spezifikationen verschiedener Kunden anzupassen, sich als ein wirklich bedeutender Differenzierungsfaktor herausgestellt. Dies ermöglicht es Unternehmen nicht nur, sich im überfüllten Markt abzuheben, sondern ebnet auch den Weg für langfristigen Erfolg und nachhaltiges Wachstum. designs ist ein bedeutender Differenzierungsfaktor.