Unsere fortschrittliche Spritzgießtechnologie verfügt über die Fähigkeit, eine Vielzahl von Produkten herzustellen. Durch die Nutzung unseres Fachwissens im Spritzgießen können Sie eine überlegene Formenentwicklung, präzise Bearbeitung und fehlerfreie Formenmontage erwarten. Diese umfangreiche Vielseitigkeit garantiert, dass Ihre Produkte nach den höchsten Standards von Qualität und Handwerkskunst gefertigt werden.

Die Megaphos Spritzgussformenfabrik ist ein professioneller Hersteller, der sich der Bereitstellung von hochwertigen Spritzgussformen für Kunden widmet. Wir haben uns mit reichhaltiger Erfahrung, fortschrittlicher Technologie und strenger Qualitätskontrolle einen guten Ruf im Bereich der Formenherstellung erarbeitet.

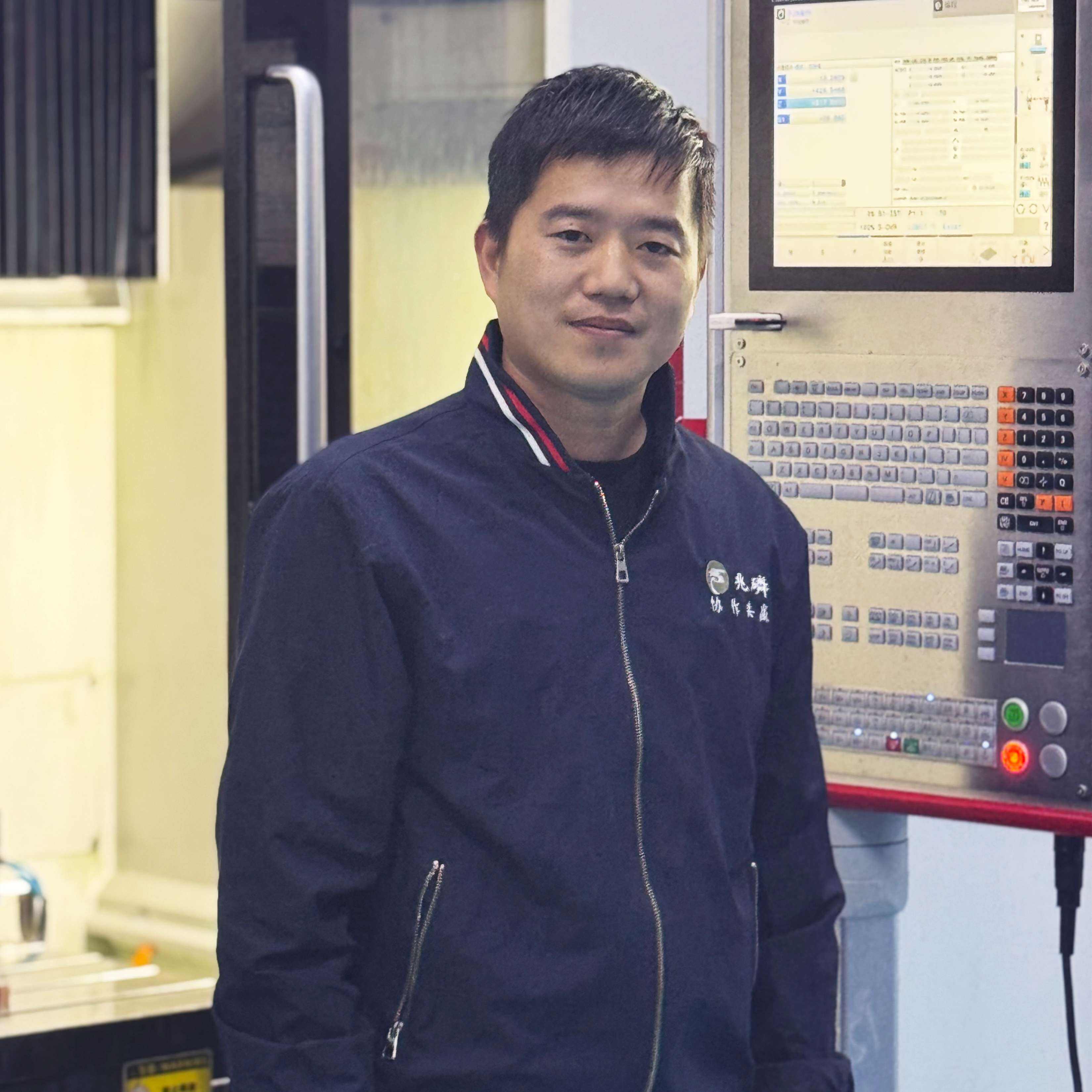

13 Jahre Produktionserfahrung, versiert im Umgang mit verschiedenen Werkzeugmaschinen und Ausrüstungen.

8 Jahre Produktionserfahrung, tiefgehendes Verständnis des Spritzgussprozesses und strenge Kontrolle der Qualität der Formenbearbeitung.

9 Jahre Produktionserfahrung, Verfügt über gute Kommunikationsfähigkeiten und kann eng mit Teammitgliedern zusammenarbeiten, um Produktionsprobleme zu lösen.

8 Jahre Produktionserfahrung, Mit vielen Jahren Erfahrung in der Formenproduktion hat er an der Herstellung vieler großer oder komplexer Formenprojekte teilgenommen.

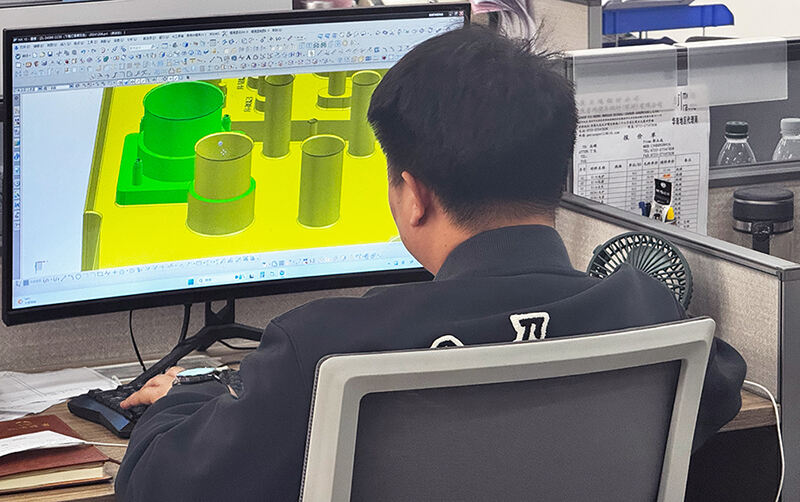

Wir haben ein professionelles Designteam, das aus erfahrenen Ingenieuren und Technikern besteht. Sie haben reichlich Erfahrung im Formenbau und können maßgeschneiderte Lösungen gemäß den Kundenbedürfnissen anbieten. Vom vorläufigen Design bis zum endgültigen Entwurf wird unser Designteam eine enge Kommunikation mit den Kunden aufrechterhalten, um sicherzustellen, dass das Formendesign den Erwartungen und Anforderungen der Kunden entspricht.

Megaphos hat fortschrittliche Produktionsanlagen und -technologien eingeführt, einschließlich hochpräziser CNC-Werkzeugmaschinen, EDM-Maschinen, Drahtschneidemaschinen usw. Diese Geräte können die Genauigkeit und Effizienz der Formenbearbeitung gewährleisten und die Qualität und Zuverlässigkeit der Formen verbessern. Gleichzeitig legen wir auch Wert auf die Wartung und Aktualisierung der Geräte, um die Stabilität und Effizienz der Produktionslinie aufrechtzuerhalten.

Wir haben ein vollständiges Qualitätsmanagementsystem etabliert und führen eine strenge Qualitätskontrolle in jedem Schritt der Formenherstellung durch. Vom Rohmaterialeinkauf bis zur Auslieferung des Fertigprodukts führen wir mehrere Inspektionen und Tests durch, um sicherzustellen, dass die Form den Standards und Anforderungen des Kunden entspricht. Gleichzeitig haben wir auch ein Qualitätstraceability-System eingerichtet, damit Probleme schnell lokalisiert und gelöst werden können, wenn sie auftreten.

Megaphos hat viele Jahre Erfahrung in der Herstellung von Formen und hat reichhaltige Fertigungserfahrung und erfolgreiche Fälle angesammelt. Wir haben hochwertige Dienstleistungen in der Formenherstellung für viele Branchen bereitgestellt, einschließlich Medizin, optische Linsen, Automobil, Elektronik, Haushaltsgeräte usw. Diese Erfahrungen ermöglichen es uns, die Bedürfnisse und Erwartungen der Kunden besser zu verstehen und den Kunden bessere Dienstleistungen in der Formenherstellung anzubieten.

Wir konzentrieren uns auf eine langfristige Zusammenarbeit mit den Kunden und bieten einen effizienten After-Sales-Service. Während der Nutzung der Form, wenn der Kunde auf Probleme stößt oder technische Unterstützung benötigt, werden wir rechtzeitig reagieren und Lösungen anbieten.

Wir kennen die Bedeutung verschiedener Spritzgussoptionen in der Herstellung von Kunststoffspritzgussformen. Damit Produkte schnell in großen Mengen produziert werden können, benötigen die Branchen qualitativ hochwertige Formen. Deshalb bieten wir mehrere Techniken zur Formenherstellung an.

Ein Einlegeform bezieht sich auf einen Formprozess, bei dem ein separates, oft austauschbares, Bauteil oder Einlage innerhalb einer größeren Form verwendet wird, um spezifische Merkmale oder Details im geformten Produkt zu erzeugen. Diese Technik ermöglicht eine größere Flexibilität und Präzision bei der Formung komplexer Designs.

Overmold bezieht sich auf den Prozess, ein Kunststoff- oder anderes Material über ein bestehendes Teil oder eine Baugruppe zu formen, oft um zusätzlichen Schutz, Isolierung, Griff oder ästhetische Merkmale bereitzustellen. Diese Technik kann mehrere Komponenten zu einem einzigen, integrierten Produkt kombinieren.

Kunststoffspritzguss ist das Kerngeschäft von Megaphos. Diese Technik ermöglicht es uns, einige der anspruchsvollsten und robustesten Formen der Welt herzustellen.

Megaphos zeichnet sich darin aus, die Herausforderungen der Hochvolumen-Spritzgussfertigung zu bewältigen, indem wir Teile von höchster Qualität zu für beide Seiten vorteilhaften Preisen liefern. Wir bieten unseren Kunden einen erhöhten Wert durch anpassbare Produktionsalternativen, robuste und langlebige Formen sowie fachkundige Beratung. Indem wir bestrebt sind, die zuverlässigsten und effizientesten Kunststoffformen zu schaffen, reduzieren wir zudem die Zeit- und Kostenaufwendungen unserer Kunden.

Die Haltbarkeit des verwendeten Stahls beeinflusst maßgeblich die Lebensdauer der Form. Um den Megaphos-Standard in all unseren Formen aufrechtzuerhalten, beziehen wir Stahl von renommierten internationalen Marken. Darüber hinaus gehen wir über die bloße Beschaffung hinaus; bei Ankunft jeder neuen Stahlcharge analysieren wir diese rigoros, um optimale Formqualität und verlängerte Formlebensdauer zu gewährleisten.

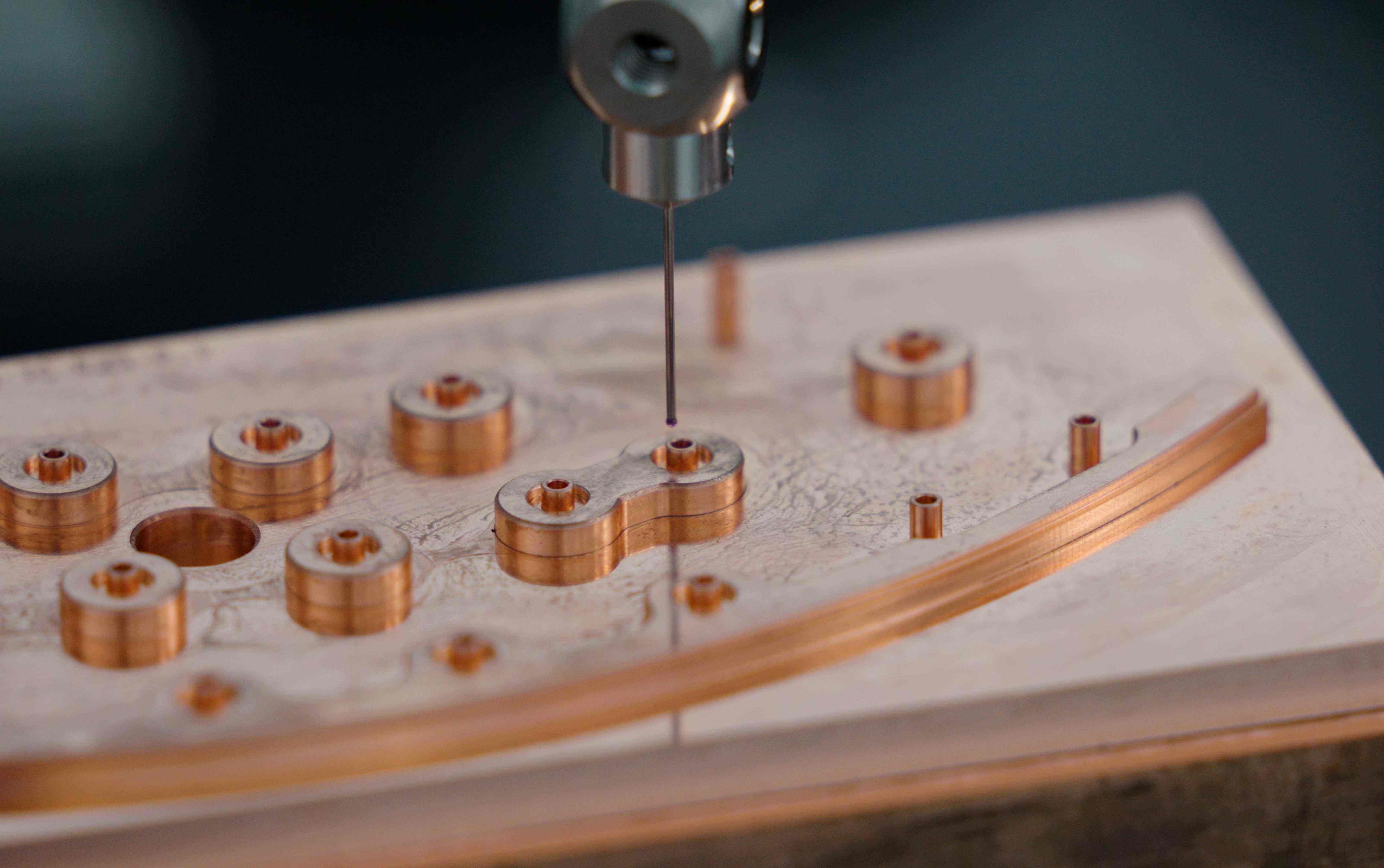

Bei Megaphos werden wir die am besten geeignete Ausrüstung an die erforderliche Form der Form anpassen, um die beste Präzision zu erreichen. Unsere Ausrüstung umfasst:

·Drahtschneidemaschine

·CNC-Maschine

·EDM-Maschine

·Bohrmaschine

·Schleifmaschine

·Fräsmaschine

Um die Genauigkeit unserer Formen sicherzustellen, setzen wir 4 Hochgeschwindigkeits-CNC-Maschinen ein, die einen maximalen Arbeitsbereich von 1000*650*550mm haben und Toleranzen von 0,002mm aufweisen.

Während jedes Prozesses der Formenherstellung wird eine CMM-Koordinatenmessmaschine verwendet, um die Abmessungen zu überprüfen. Nur wenn die Abmessung jedes Teils bestätigt ist, wird es in den nächsten Schritt übergehen.